-

01

Ontwerpfase

Ontwerpvormen op basis van product- en procesvereisten, inclusief schimmelstructuur, grootte, materiaalselectie, enz.

-

02

Materiële selectie

Selecteer geschikte schimmelmaterialen, waaronder high-speed staal, legeringsstaal, harde legering, enz., En koop en bereid materialen voor.

-

03

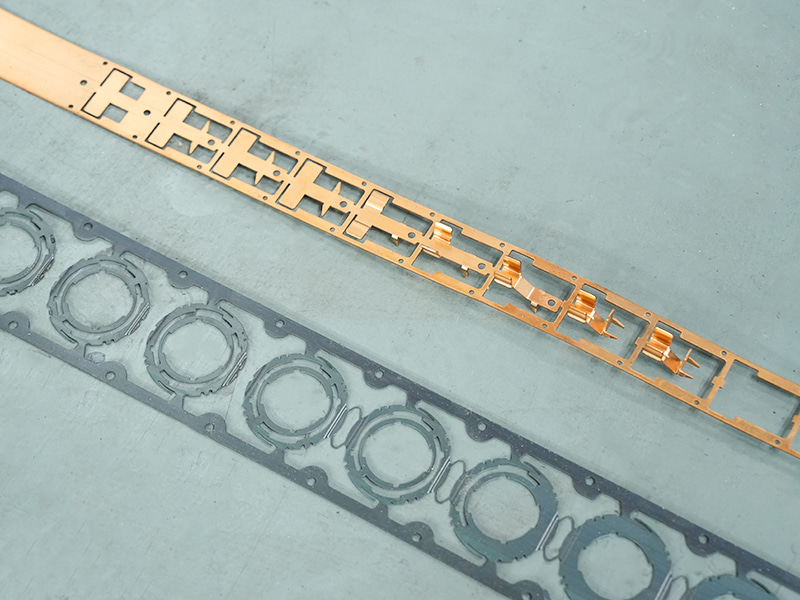

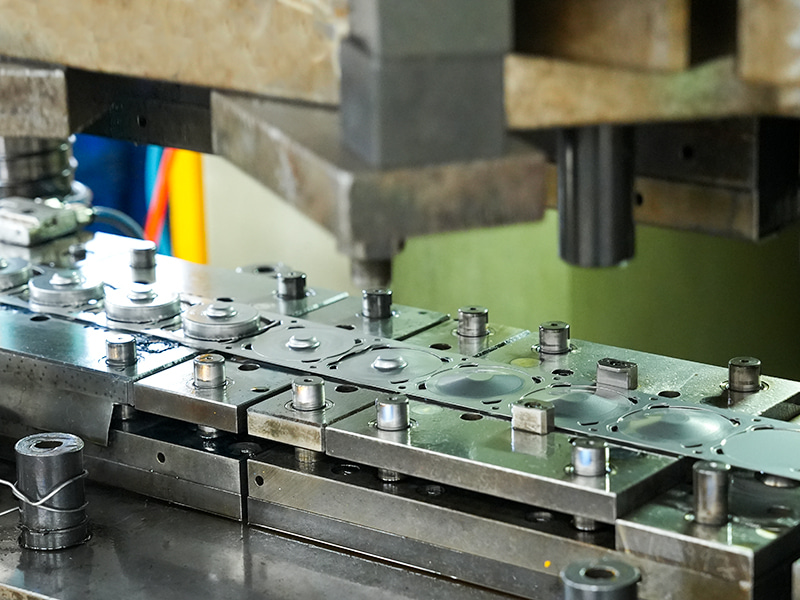

Schimmelverwerking

Het gebruik van machinaal voor bewerkingen met een hoge nauwkeurigheid zoals CNC-machinegereedschap, draadsneden en elektrische ontladingsbewerking om schimmelmaterialen te verwerken en de initiële vorm van de mal te vormen.

-

04

Warmtebehandeling

Warmtebehandeling van schimmelmaterialen, zoals blussen en temperen, om de hardheid te verbeteren en weerstand van de schimmel te dragen.

-

05

Afwerking bewerken

Na warmtebehandeling wordt precisiebewerking uitgevoerd om de dimensionale nauwkeurigheid en oppervlakte gladheid van de schimmel te waarborgen.

-

06

Slijpen en polijsten

Maal en polijs het werkoppervlak van de mal om de gewenste oppervlakteruwheid te bereiken.

-

07

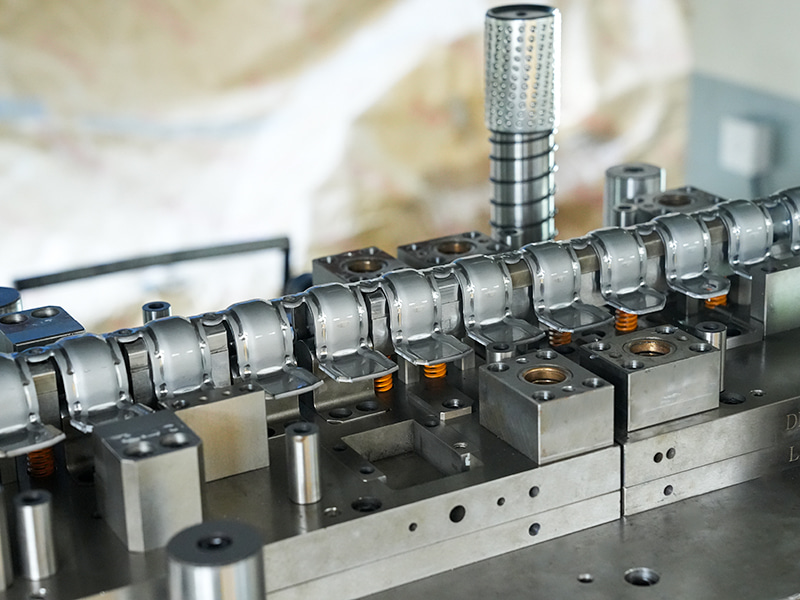

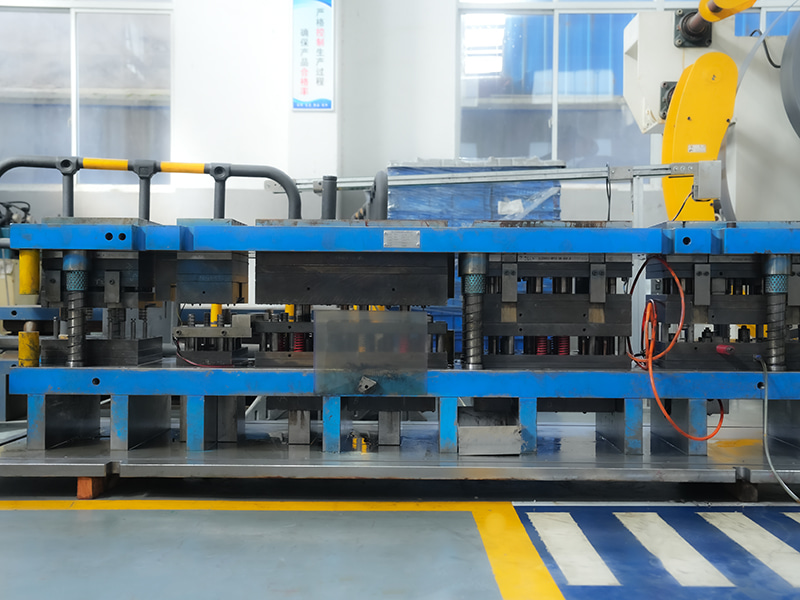

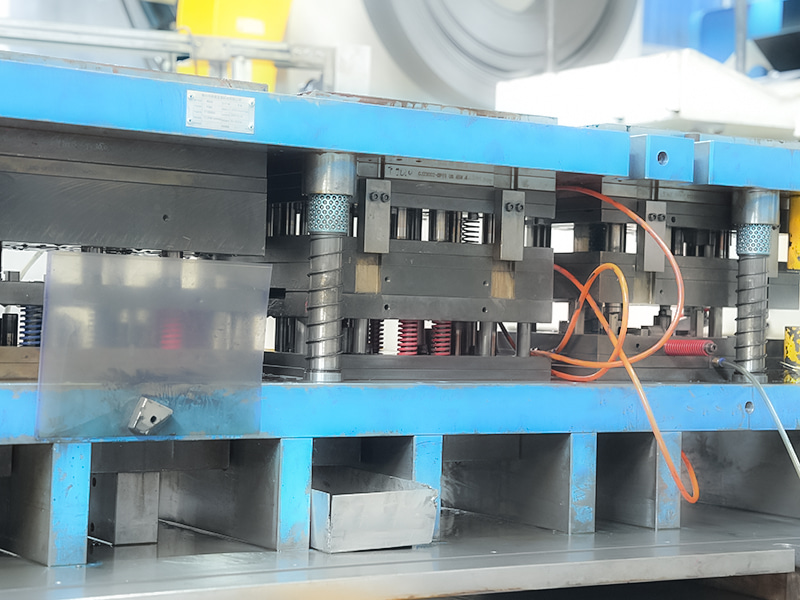

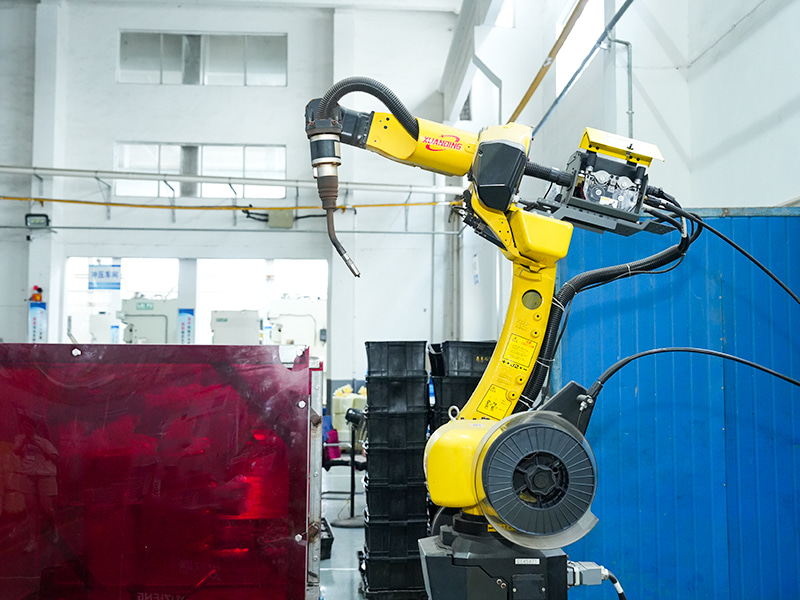

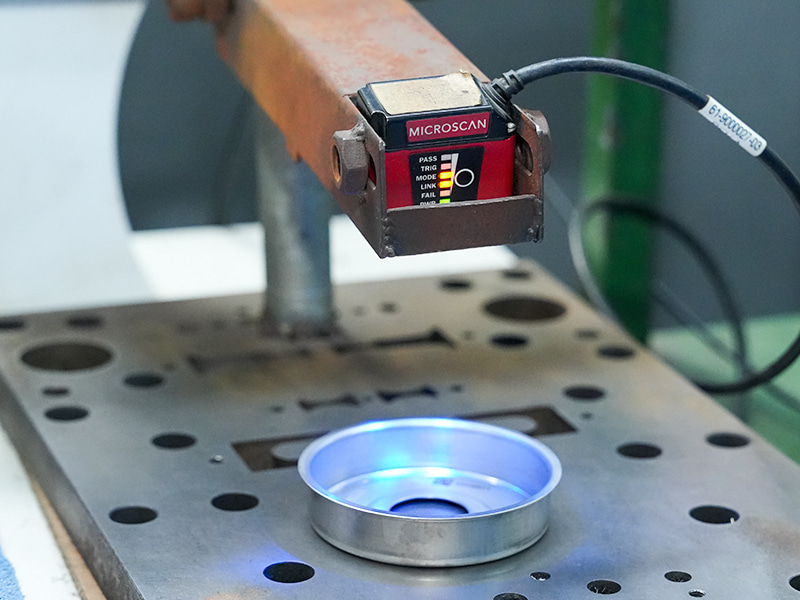

Montage en foutopsporing

Monteer de verwerkte vormcomponenten, waaronder bovenste vorm, onderste vorm, geleidekolom, geleidemouw, veer, uitwerppen, enz.; Nadat de schimmelassemblage is voltooid, voert u proefgieten en debuggen uit.