I. Inleiding: het stralende debuut van aluminium stempelen

In het grote landschap van de moderne productie is aluminium stempeltechnologie als een stralende ster, die een uniek en charmant licht uitstraalt en een cruciale positie inneemt. Van de bloeiende auto -industrie tot de continue doorbraken in het ruimtevaartveld, van de geavanceerde productie van elektronische apparatuur tot de wijdverbreide productie van dagelijkse consumptiegoederen, aluminium stempelen zijn een onmisbaar sleutelcomponent van veel producten met hun uitstekende prestaties en zijn diep geïntegreerd in elke ader van de moderne industrie.

Aluminium, als een lichtgewicht, hoogwaardig en corrosiebestendig metaalmateriaal, laten de fysische en chemische eigenschappen op veel gebieden ongeëvenaarde voordelen vertonen. Onder de huidige wereldwijde trend van het bepleiten van energiebesparing en emissiereductie en het nastreven van lichtgewicht producten heeft aluminium stempelstechnologie ongekende ontwikkelingsmogelijkheden ingeluid. De auto -industrie als een voorbeeld nemen, met de steeds strengere milieuvoorschriften en de voortdurende verbetering van de vereisten voor brandstofverbruik, hebben autofabrikanten hun aandacht gevestigd op aluminiumlegeringsmaterialen. Het gebruik van aluminium stempelende onderdelen om auto -lichaamsstructuren en onderdelen te produceren, kan niet alleen het gewicht van het autorichaam aanzienlijk verminderen, waardoor het brandstofverbruik en de uitlaatemissies worden verminderd, maar ook de behandelings- en versnellingsprestaties van de auto verbeteren zonder de veiligheidsprestaties van de auto te beïnvloeden. Volgens relevante statistieken kan voor elke 10%vermindering van het gewicht van het gehele voertuig het brandstofverbruik worden verminderd met 6%-8%en kan uitlaatemissies worden verminderd met 4%-6%. Deze gegevens toont intuïtief de enorme rol die aluminium stempelen in de auto -industrie speelt bij het bereiken van energiebesparing en emissiereductiedoelen.

Op het gebied van ruimtevaart is het belang van aluminium stempelende delen vanzelfsprekend. Aangezien lucht- en ruimtevaartvoertuigen extreem strenge vereisten hebben voor het gewicht en de sterkte van materialen, zijn aluminiumlegeringsmaterialen een ideale keuze geworden voor het produceren van belangrijke componenten zoals romp van vliegtuigen, vleugels en motoronderdelen vanwege hun lage dichtheid en hoge sterkte. Door middel van geavanceerde aluminium stempeltechnologie kunnen aluminiumlegeringsmaterialen nauwkeurig worden verwerkt in verschillende complexe vormen van onderdelen om te voldoen aan de hoge prestatievereisten van ruimtevaartvoertuigen in extreme omgevingen. Een raket verbruikt veel brandstof van lancering tot het betreden van de vooraf bepaalde baan, en het verminderen van het gewicht van de raket zelf kan het brandstofverbruik effectief verminderen en de draagkracht van de raket verbeteren. Geschat wordt dat voor elke vermindering van 1 kg in het gewicht van een raketstructuur het draagvermogen met ongeveer 5 kg kan worden verhoogd. Op dit gebied waar gewicht wordt berekend in gram, biedt de toepassing van aluminium postzegels ongetwijfeld sterke technische ondersteuning voor de ontwikkeling van ruimtevaart.

Het nastreven van een perfecte precisie van aluminium postzegels heeft een verstrekkende betekenis in veel dimensies voor moderne productie. Het is een niet -aflatende streven naar uitstekende kwaliteit en de sleutel om op te vallen in de felle marktconcurrentie. Vanuit een microscopisch perspectief kunnen aluminium stempels met veel nauwkeurige ervoor zorgen dat de prestaties van producten stabieler en betrouwbaarder zijn. Bij de productie van elektronische apparatuur, zoals mobiele telefoons en computers, worden aluminium stempels veel gebruikt om componenten zoals behuizingen en radiatoren te produceren. De precisie van deze componenten heeft direct invloed op de warmtedissipatieprestaties, signaaltransmissiekwaliteit en de algehele betrouwbaarheid van elektronische apparatuur. Als de precisie van aluminium stempels onvoldoende is, kan dit afwijkingen veroorzaken in de pasvorm tussen de behuizing en interne componenten, die de montage en normaal gebruik van de apparatuur beïnvloeden; Als de precisie van de radiator niet aan de standaard is, zal dit de warmtedissipatie -efficiëntie verminderen, waardoor de temperatuur van de elektronische apparatuur te hoog is tijdens de werking, waardoor de prestaties en het leven zijn beïnvloed.

Vanuit een macroscopisch perspectief helpen aluminium stempels met een hoge nauwkeurigheid de efficiëntie van het gehele productiesysteem te verbeteren en de kosten te verlagen. Bij grootschalige productie kunnen spellen met aluminium van aluminium van de schroot en de herwerksnelheden verlagen, de productie-efficiëntie verbeteren en de productiekosten verlagen. Als je de auto-productie als voorbeeld neemt, kunnen de spellen van het lichaamsstempelen van de carrosserie de lichaamsamenstelling nauwkeuriger en sneller maken, de werklast van lassen en aanpassing verminderen en de productie-efficiëntie en kwaliteit van het hele voertuig verbeteren. Bovendien kunnen spellen met aluminium van aluminium ook de slijtage van de schimmel en de vervangingsfrequentie verminderen, de levensduur van de schimmel verlengen en de productiekosten verder verlagen. In een zeer concurrerende marktomgeving kunnen bedrijven de productkwaliteit en het concurrentievermogen van de markt alleen verbeteren en klantenvertrouwen en marktaandeel winnen door de productprecisie te verbeteren.

Met de voortdurende ontwikkeling van de moderne productie, de precisievereisten voor Aluminium stempelende onderdelen nemen ook toe. Van aanvankelijk aan de basisvereisten en grootte-vereisten tot het nastreven van submillimeter of zelfs precisie op micronniveau, wordt aluminium stempelstechnologie geconfronteerd met ongekende uitdagingen en kansen. Om de perfecte precisie van aluminium stempelende onderdelen te bereiken, zijn diepgaand onderzoek en innovatie nodig in meerdere links, zoals materiaalselectie, schimmelontwerp en productie, sampingprocesparameteroptimalisatie, productieprocescontrole en kwaliteitsinspectie.

In de volgende hoofdstukken zullen we alle aspecten van aluminium stempelende technologie, van procesprincipes tot processtroom, van schimmelontwerp en productie tot kwaliteitscontrole onderzoeken en de geheimen van aluminium stempelende onderdelen volledig analyseren om perfecte precisie te bereiken, die lezers presenteren met een prachtige wereld van aluminium stempel.

II. De hoeksteen van aluminium stempelen: het mysterie van aluminiumlegeringsmaterialen

(I) Analyse van familieleden en kenmerken van aluminiumlegering

Als het basismateriaal van aluminium stempeltechnologie heeft aluminiumlegering veel familieleden. Verschillende reeks aluminiumlegeringen hebben hun eigen kenmerken in samenstelling, mechanische eigenschappen en verwerkingseigenschappen. Net als een goed uitgerust leger, heeft elke tak van het leger zijn eigen unieke vaardigheden en missies en speelt hij een sleutelrol op verschillende gebieden.

De aluminiumlegering van 2000 series, met zijn hoge kopergehalte, is als een power -speler en geeft het materiaal uitstekende sterkte. Onder hen is de legering van 2024 het sterproduct van de serie, die schijnt in het ruimtevaartveld. Omdat vliegtuigen enorme luchtdruk en mechanische stress moeten weerstaan bij het vliegen op grote hoogten, zijn de sterkte en hardheid van materialen extreem hoog. De hoge sterkte -eigenschappen van 2024 -legering maken het een ideale keuze voor het produceren van belangrijke componenten zoals vliegtuigvleugels en rompstructuren, die ervoor kunnen zorgen dat het vliegtuig stabiel en veilig blijft in complexe vluchtomgevingen. Bovendien zullen op het gebied van de productie van autofabrieken sommige high-performance autolinders, wielen en andere onderdelen ook aluminiumlegeringen van 2000 series gebruiken om de stroomprestaties en het hanteren van stabiliteit van de auto te verbeteren.

Aluminiumlegering van 5000 series is de vertegenwoordiger van aluminium-magnesiumlegering. Het belangrijkste legeringselement is magnesium en het magnesiumgehalte ligt meestal tussen 3-5%. Het is als een allround speler met gemiddelde sterkte, goede plasticiteit, corrosieweerstand en lasbaarheid. Op het gebied van ruimtevaart gebruiken de rompdelen van Boeing 747 en Airbus A320 aluminiumlegeringen van 5000 series. De lichtgewicht en gemiddelde sterkte -eigenschappen voldoen niet alleen aan de vraag van het vliegtuig om het gewicht te verminderen om de brandstofefficiëntie te verbeteren, maar zorgen ook voor de sterkte en stabiliteit van de rompstructuur. In het automobielveld zijn de kappen en deuren van autoferken zoals BMW en Audi meestal gemaakt van 5052 aluminiumlegering. De goede plasticiteit van dit materiaal maakt het gemakkelijker om auto -onderdelen te vormen. Tegelijkertijd kan de uitstekende corrosieweerstand ook de levensduur van onderdelen verlengen en de algehele kwaliteit van de auto verbeteren. Op het gebied van constructie worden aluminiumlegeringen van 5000 series vaak gebruikt voor panelen, raamkozijnen en deuren van buitenmuren en daken. De corrosieweerstand en plasticiteit kunnen zich aanpassen aan verschillende bouwomgevingen en ontwerpvereisten, waardoor schoonheid en bruikbaarheid aan het gebouw wordt toegevoegd.

Aluminiumlegering van 6000 series bevat voornamelijk twee elementen, magnesium en silicium. Het combineert slim de voordelen van 4000-series en 5000-series en is een koud behandeld aluminium smeedproduct. Het nemen van 6061 -legering als een typische vertegenwoordiger, het presteert goed in sterkte en corrosieweerstand en heeft een goede verwerkbaarheid en bruikbaarheid. Het is gemakkelijk te coaten, net als een ervaren vakman die gemakkelijk met verschillende complexe verwerkingstechnieken kan omgaan. In het ruimtevaartveld gebruikt de romp van Boeing 777 en Airbus A350 een aluminiumlegering van 6000 series om te voldoen aan de strikte vereisten van vliegtuigen voor hoge sterkte en corrosieweerstand. Bij de productie van autobanden zijn het lichaam en het chassis van Porsche 911 gemaakt van 6061 aluminiumlegering, met behulp van de hoge sterkte en plasticiteit om de prestaties en veiligheid van de auto te verbeteren. Op het gebied van sportuitrusting is 6061 aluminiumlegering nog prominenter. Bergbruggen, rotsklimuitrusting, ski's, schaatsen, golfclubs en andere sportuitrusting met hoge sterkte en taaiheidseisen kunnen allemaal worden gemaakt van 6061 aluminiumlegering, waardoor atleten van betere kwaliteit en veiliger apparatuur worden geboden.

(Ii) De kunst van materiaalselectie

In het productieproces van aluminium stempelen, is het kiezen van het rechter aluminiumlegeringsmateriaal als het kiezen van de meest geschikte acteur voor een prachtige prestatie. Het is een vitale kunst. Dit vereist een uitgebreide overweging van de gebruiksscenario's en prestatie -eisen van stempelende onderdelen om ervoor te zorgen dat de geselecteerde materialen hun voordelen volledig kunnen spelen en solide garanties kunnen bieden voor de hoge precisie en hoge prestaties van stempelende onderdelen.

Vanuit het perspectief van gebruiksscenario's, in het ruimtevaartveld, omdat vliegtuigen onder extreme omgevingscondities moeten werken, zijn er extreem stringente vereisten voor het gewicht, de sterkte, de corrosieweerstand en de hoge temperatuurweerstand van materialen. Daarom worden hoogwaardig aluminiumlegeringen zoals 2000 Series en 7000-series, zoals 2024, 7075 en andere legeringen, meestal geselecteerd. Deze legeringen kunnen het gewicht zoveel mogelijk verminderen en tegelijkertijd de sterkte van het materiaal waarborgen en het nastreven van lichtgewicht in de ruimtevaart voldoen. In de auto -industrie, gezien de rijveiligheid, brandstofverbruik, het uiterlijk en het comfort van de auto en andere factoren, zullen verschillende reeks aluminiumlegeringsmaterialen worden geselecteerd volgens verschillende delen. Structurele onderdelen van het lichaam vereisen meestal een hogere sterkte en betere vormbaarheid, en aluminiumlegeringen van 6000 series kunnen worden geselecteerd; Hoewel sommige interieur- en buitenonderdelen meer aandacht besteden aan de oppervlaktekwaliteit en corrosieweerstand van het materiaal, en aluminiumlegeringen van 5000 series kunnen meer geschikt zijn. Op het gebied van elektronische apparatuur, vanwege de kleine omvang en hoge integratie van het product, moeten de geleidbaarheid, warmteafwijking en verwerkingsnauwkeurigheid van het materiaal hoog zijn, en 1000 series puur aluminium of sommige aluminiumlegeringen met speciale eigenschappen kunnen worden geselecteerd.

Vanuit het perspectief van prestatievereisten, wanneer het stempelen van onderdelen grote externe krachten en mechanische spanningen moet weerstaan, moeten aluminiumlegeringsreeksen met een hogere sterkte, zoals 2000 -serie en 7000 series, de voorkeur hebben. Materialen met hoge sterkte aluminiumlegering zijn bijvoorbeeld nodig om belangrijke onderdelen te produceren, zoals verbindingsstaven en krukassen van automotoren om ervoor te zorgen dat de onderdelen niet vervormen of breken wanneer de motor op hoge snelheid en onder hoge belasting loopt. Voor sommige stempelende onderdelen met hoge corrosieweerstandsvereisten, zoals onderdelen in mariene apparatuur en buitendecoraties, zijn 5000 series en 6000 series aluminiumlegeringen de eerste keuze vanwege hun goede corrosieweerstand. In sommige gevallen die een goede geleidbaarheid vereisen, zoals connectoren en draden van elektronische apparaten, wordt 1000 -serie zuiver aluminium veel gebruikt vanwege de hoge geleidbaarheid. Bovendien is de verwerkingsprestaties van het materiaal ook een belangrijke factor waarmee rekening moet worden gehouden bij het selecteren. Als de vorm van het stempeltegedeelte complex is en meerdere stempelen, strekken en andere verwerkingsprocessen vereist, zijn de plasticiteit en ductiliteit van het materiaal bijzonder belangrijk. 5000 series en 6000 series aluminiumlegeringen blinken in dit opzicht uit en kunnen zich aanpassen aan complexe verwerkingstechnieken om de nauwkeurigheid en kwaliteit van stempelende onderdelen te waarborgen.

De beslissende invloed van materiaalkwaliteit op de nauwkeurigheid en prestaties van stempelende onderdelen kan niet worden onderschat. Materialen van hoogwaardige aluminium legering hebben een uniforme chemische samenstelling en organisatiestructuur, die een uniforme vervorming van materialen tijdens het stempelen kunnen garanderen, waardoor de dimensionale nauwkeurigheid en oppervlaktekwaliteit van stempelende delen wordt verbeterd. Integendeel, als de materiaalkwaliteit slecht is, zijn er defecten zoals onzuiverheden en segregatie, die problemen kunnen veroorzaken zoals scheuren en ongelijke vervorming van stempelende onderdelen tijdens de verwerking, die de nauwkeurigheid en prestaties van stempelende delen ernstig beïnvloeden. De stabiliteit van de mechanische eigenschappen van het materiaal is ook cruciaal. Stabiele mechanische eigenschappen kunnen ervoor zorgen dat stempelende onderdelen goede prestaties kunnen behouden onder verschillende gebruiksomgevingen, de productbetrouwbaarheid en levensduur kunnen verbeteren. Daarom is het bij het selecteren van aluminiumlegeringsmaterialen noodzakelijk om de kwaliteit van de materialen strikt te regelen, gerenommeerde leveranciers te selecteren en strikte inspectie en testen van de materialen uit te voeren om ervoor te zorgen dat ze voldoen aan de productie -eisen van stempelende onderdelen.

Iii. Schimmel: de soul -ambachtsman van aluminium stempelen

(I) Het ingenieuze concept van schimmelontwerp

Schimmelontwerp is een belangrijke link in het aluminium stempelsproces. Het is als een zorgvuldig geplande artistieke creatie. Het ingenieuze concept bepaalt direct de precisie en kwaliteit van aluminium stempelen. In dit proces moeten ontwerpers hun rijke ervaring en professionele kennis gebruiken om een mal te ontwerpen met een redelijke structuur op basis van de vorm-, grootte- en precisievereisten van de stempelen. Elk detail is gerelateerd aan het succes of falen van het eindproduct.

Wanneer u met complexe vormen met complexe vormen wordt geconfronteerd, wordt het bepalen van het afscheidsoppervlak van de vorm het primaire probleem. De selectie van het scheidingoppervlak moet meerdere principes volgen om ervoor te zorgen dat het product soepel kan worden gedemold. Volgens de eisen van het productdemolding moet het scheidingoppervlak van het deel worden geselecteerd met de grootste dwarsdoorsnede van het product. Dit is het basisprincipe om ervoor te zorgen dat het product soepel uit de mal kan worden verwijderd. Voor sommige grote producten met een groot projectiegebied, gezien het feit dat de zijdelingse klemkracht van de schimmel relatief klein is, moet de richting met een groot projectiegebied in de richting van de opening en sluiting van de voor- en achterste vorm worden geplaatst, en het zijprojectiegebied met een kleiner zijprojectiegebied moet worden gebruikt als het zijdelingse afscheid. Dit kan de laterale druk van de schimmel tijdens het stempelproces effectief verminderen en de stabiliteit van de schimmel waarborgen.

Bij het ontwerpen van een connector -spuitvormige schimmel, als de productvorm complexer is en meer ondersnijdingen of verhoogde structuren heeft, kan het afscheidsoppervlak worden ingesteld op een positie waar deze structuren een schuif of hellende uitwerpmechanisme aan de beweegbare schimmel kunnen vormen. Voor producten met zeer nauwkeurige uiterlijkvereisten, zoals mobiele telefoonschalen, mag het afscheidsoppervlak niet worden ingesteld op het gladde buitenoppervlak van het product om te voorkomen dat afscheidlijnstekens op het productoppervlak achterblijven en de uiterlijkkwaliteit beïnvloeden. Op dit moment kan het scheidingoppervlak in een onopvallende positie worden ontworpen, zoals de zijkant of onderkant van het product.

Het ontwerp van de demolde -methode is ook cruciaal, wat direct de kwaliteit en productie -efficiëntie van stempelende onderdelen beïnvloedt. Gemeenschappelijke demoldingsmethoden zijn onder meer geforceerde demolding, handmatige demolding en gemotoriseerde demolding. Geforceerde demolding is geschikt voor spuitgrepen met eenvoudige structuren, heeft de kenmerken van een hoog rendement en wordt vaak gebruikt bij low-precisie gelegenheden. Voor zachte plastic producten zoals polyethyleen en polypropyleen, kan de spuitduwplaat worden gebruikt om het product in de kern te extruderen, maar vanwege de grote demoldkracht moet het duwoppervlak worden ontworpen om groter te zijn om te voorkomen dat het product wordt vervormd of beschadigd tijdens het demoldproces. Handmatige demoughing is geschikt voor spuitmallen met eenvoudige structuren. Het heeft een hoge precisie, maar lage efficiëntie en hoge arbeidsintensiteit. Het wordt vaak gebruikt voor kleine batchproductie. Na het openen van de spuitvorm zal de kern of ring samen met het product uit de spuitvorm worden uitgeworpen en wordt de draad handmatig verwijderd met een gereedschap buiten de spuitgietmachine om de demoughing -stap te voltooien. Mechanische demouning is geschikt voor spuitgrepen met complexe structuren. Het heeft de kenmerken van hoge efficiëntie en hoge precisie en wordt veel gebruikt. Onder hen wordt de halve vorm gebruikt voor externe draden, de flapkernvorm wordt gebruikt voor interne schroefdraden en het versnellingsbakmechanisme wordt vaak gebruikt om de schroefdraden te verwijderen. Bij het kiezen van een demoudting -methode is het noodzakelijk om de structurele kenmerken, precisievereisten, productiebatch en andere factoren van het product volledig te overwegen om de meest geschikte demough -oplossing te bepalen.

Insertlay -out is ook een belangrijke link die niet kan worden genegeerd in schimmelontwerp. Het redelijke gebruik van inserts kan materialen besparen, de verwerking vergemakkelijken, precisie opleveren en uitlaat vergemakkelijken. Wanneer er een relatief regelmatige hoogstijging van de achterste vorm is, kan dit stuk worden ingelegd zodat bij het instellen van het materiaal, het op een lager punt kan worden ingesteld, waardoor materialen worden bespaard. Onder de verwerkingsapparatuur heeft EDM de langzaamste snelheid en de ergste precisie, dus soms worden inzetstukken gekozen om zoveel mogelijk EDM -verwerking zoveel mogelijk te voorkomen. Voor sommige diepe botposities heeft EDM -verwerking een slechte drainage en een slechte uitlaat tijdens het vormen. Op dit moment zijn inzetstukken vaak nodig om het uitlaatprobleem op te lossen. De molen is de apparatuur met de hoogste verwerkingsprecisie. Soms zijn inzetstukken ontworpen om de grinderverwerking te vergemakkelijken. Wanneer klanten onderling verwisselbare vereisten hebben, zoals het wijzigen van de labelpositie, kunnen bovendien ook verwisselbare inserts worden gemaakt. Bij het ontwerpen van inserts moeten factoren zoals de materiaalselectie van het insert en het ontwerp van de hanger worden overwogen. Voor inzetstukken die niet worden doorgewreven, kan het materiaal hetzelfde zijn als het vorm van het mal kernmateriaal; Voor inzetstukken die worden doorgewreven, kan het materiaal hetzelfde zijn als het vorm van de vormkern, maar de hardheid wordt verhoogd met 2 graden of worden materialen van verschillende hardheid geselecteerd. De grootte van de hanger kan in het algemeen worden ontworpen als 5x2,0 mm of 4x3 mm. Het moet in een rechte positie op het inzetstuk worden geplaatst en 0,5 - 2,0 korter zijn dan de platte rand. Dit is om de draad van de draad te vergemakkelijken. Wanneer de insert een speciale vorm is en niet geschikt is om op te hangen, kunt u er een helling van 1-2 graden omheen maken en deze rechtstreeks invoegen om een hellingsinzetstuk te vormen.

(Ii) Zorgvuldige selectie van schimmelmaterialen

De selectie van schimmelmaterialen is als het kiezen van een geschikt wapen voor een soldaat. Het is een sleutelfactor bij het bepalen van de prestaties en het leven van de schimmel. In het aluminiumstempels moet de schimmel bestand zijn tegen enorme druk, wrijving en impact. Daarom moet het schimmelmateriaal een hoge hardheid, hoge slijtvastheid, hoge sterkte en andere eigenschappen hebben om ervoor te zorgen dat het een stabiele vorm en dimensionale nauwkeurigheid kan behouden tijdens langdurige werkzaamheden.

Hoge hardheid is een van de belangrijke eigenschappen van schimmelmaterialen. Het kan effectief de slijtage van de blanco op het schimmeloppervlak tijdens het stempelproces weerstaan en de levensduur van de mal waarborgen. Over het algemeen is de hardheid van koude werkende schimmels nodig om ongeveer 60 uur te zijn, en de hardheid van hete werkende schimmels is 42-50HRC. Hardheid is nauw verwant aan slijtvastheid. Over het algemeen, hoe hoger de hardheid van het schimmelmateriaal, hoe beter zijn slijtvastheid. Bij het stempelen van de auto -stempels, vanwege de noodzaak om vaak verschillende vormen van metalen vellen te stampen, zal er een ernstige wrijving zijn tussen het matrijsoppervlak en de blanco. Daarom zijn hoge-hardheid sterfmaterialen, zoals CR12MOV, vereist om de slijtage van de matrijs te verminderen en de productie-efficiëntie te verbeteren.

Hoge slijtvastheid is ook een onmisbare eigenschap van die materialen. Wanneer de blanco plastisch wordt vervormd in de matrijsholte, stroomt deze en glijdt over het holteoppervlak, waardoor ernstige wrijving tussen het holteoppervlak en de blanco, waardoor de dobbelsteen gemakkelijk kan falen vanwege slijtage. Daarom moet het matrijsmateriaal een goede slijtvastheid hebben om ervoor te zorgen dat de matrijs zijn dimensionale nauwkeurigheid en oppervlakteruwheid kan behouden tijdens langdurig gebruik. De slijtvastheid van de matrijs is niet alleen gerelateerd aan hardheid, maar ook met factoren zoals de organisatiestructuur van het materiaal en de chemische samenstelling. Het toevoegen van een geschikte hoeveelheid legeringselementen, zoals chroom (CR), molybdeen (MO), vanadium (V), enz., Kan de slijtvastheid van het matrijsmateriaal verbeteren. Deze legeringselementen kunnen harde carbiden vormen, die zijn verdeeld in de matrix van het matrijsmateriaal, een versterkingsrol spelen en dus de slijtvastheid van de dobbelsteen verbeteren.

Hoge sterkte is de belangrijkste prestaties van het matrijsmateriaal om stempels te weerstaan. Tijdens het aluminiumstempels zal de schimmel worden onderworpen aan enorme impact en druk. Als de sterkte van het schimmelmateriaal onvoldoende is, kan dit schimmelvervorming, barsten en andere problemen veroorzaken, wat de kwaliteit en productie -efficiëntie van de gestempelde onderdelen beïnvloedt. Daarom moet het schimmelmateriaal voldoende sterkte hebben om verschillende belastingen tijdens het stempelproces te weerstaan. Verschillende soorten vormen hebben verschillende sterkte -eisen. Koud werkende mallen dragen voornamelijk belastingen zoals spanning, compressie en buiging, waardoor het materiaal een hoge opbrengststerkte en treksterkte heeft; Hete werkende mallen werken bij hoge temperaturen. Naast het dragen van mechanische belastingen moeten ze ook bestand zijn tegen thermische spanning, dus het materiaal is vereist om een goede hoge temperatuursterkte en thermische vermoeidheidsprestaties te hebben.

Er zijn veel soorten veelgebruikte schimmelstaalmaterialen, die elk zijn eigen unieke kenmerken en toepasselijke scenario's hebben. CR12MOV is een veelgebruikt koud werkend staal met de kenmerken van hoge hardheid, hoge slijtvastheid en een goede hardbaarheid. Het is geschikt voor het vervaardigen van koudstempels, stoten, blanco sterven, enz. Die hoge slijtvastheid en complexe vormen vereisen. Bij het vervaardigen van stempelen sterft voor elektronische apparatuurbehuizingen, vanwege de complexe vorm van het product, moet de slijtvastheid van de matrijs hoog zijn. CR12MOV Steel kan goed aan deze vereisten voldoen en kan ervoor zorgen dat de matrijs stabiele prestaties handhaaft tijdens een lang productieproces en spellen met een zeer nauwkeurige stempelen.

H13 is een warm werk die staal met uitstekende hittebestendigheid, thermische vermoeidheidsweerstand en goede taaiheid. It is often used to manufacture molds in high-temperature working environments, such as die-casting molds, hot forging molds, etc. In the die-casting molds of automobile engine cylinders, H13 steel can maintain good performance under high temperature and high pressure working conditions, resist thermal fatigue and thermal wear, and ensure the service life of the mold and the quality of die-cast products.

Bij het selecteren van schimmelmaterialen is het noodzakelijk om factoren zoals het gebruiksscenario van de mal, het materiaal en de vorm van de stempelende delen en de productiebatch volledig te overwegen om het meest geschikte schimmelmateriaal te selecteren. Voor het stempelen van onderdelen geproduceerd in kleine batches, kunt u een schimmelmateriaal kiezen met lagere kosten; Voor het stempelen van onderdelen geproduceerd in grote partijen, moet u een schimmelmateriaal kiezen met uitstekende prestaties en een lange levensduur om de productiekosten te verlagen. De verwerkingsprestaties van de mal moeten ook worden overwogen. Het kiezen van een schimmelmateriaal dat gemakkelijk te verwerken is, kan de productie -efficiëntie en kwaliteit van de schimmel verbeteren.

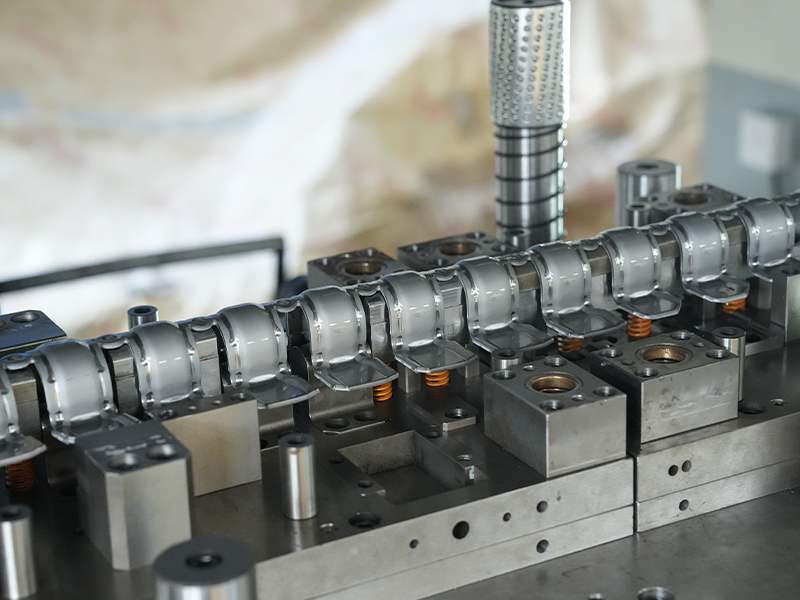

(Iii) De ultieme technologie van schimmelproductie

Schimmelproductie is een proces dat geavanceerde technologie en prachtige vakmanschap combineert. Elk proces draagt het ultieme streven naar precisie en kwaliteit. In dit proces spelen geavanceerde verwerkingstechnologieën zoals slow-wire draad snijden en electrospark machine (EDM) een sleutelrol. Ze zijn als magische magische, snijdende schimmelmaterialen in stukjes precieze kunstwerken, waardoor een solide garantie wordt geboden voor de zeer nauwkeurige productie van aluminium stempelende onderdelen.

Het slow-wire draadsnijproces neemt een belangrijke positie in op het gebied van schimmelproductie met zijn uitstekende precisie en oppervlaktekwaliteit. Vergeleken met snelle draad snijden, kan de oppervlakteruwheid van het werkstuk dat wordt verwerkt door de slow-wire draadsnijmachine meestal RA = 0,16 μm bereiken, en de rondheidsfout, lineaire fouten en dimensionale fout zijn kleiner, waardoor het op grote schaal wordt gebruikt bij de verwerking van hoog-precisie-onderdelen. Slow-wire draad snijden neemt de methode van continue draadvoeding van draadelektroden aan, dat wil zeggen dat de draadelektrode de verwerking tijdens de beweging voltooit. Zelfs als de draadelektrode wordt beschadigd, kan deze continu worden aangevuld, waardoor de verwerkingsnauwkeurigheid van onderdelen effectief wordt verbeterd. Bij het verwerken van de concave dobbelsteen van precisie-stempels sterft, kan slow-wire snijden nauwkeurig complexe vormen en kleine openingen uitsnijden, zorgen voor de dimensionale nauwkeurigheid en oppervlaktekwaliteit van de concave dobbelsteen en het stampen van onderdelen in staat stellen om nauwkeurige vormen en maten tijdens het vormingsproces te verkrijgen.

Om de oppervlaktekwaliteit van het werkstuk verder te verbeteren, neemt slow-wire snijden ook een reeks geavanceerde technologieën en methoden aan. Implementeer een kleine hoeveelheid meerdere verwerking. Met uitzondering van de eerste verwerking, neemt het verwerkingsvolume in het algemeen af van tientallen micron naar verschillende micron. Vooral voor de laatste verwerking moet het verwerkingsvolume klein zijn, wat de vervorming van het materiaal tijdens het snijden van de draad effectief kan verminderen en de oppervlaktekwaliteit van het werkstuk kan verbeteren. Het is ook erg belangrijk om de snijroute redelijk te regelen. De leidende ideologie is om te voorkomen dat het oorspronkelijke interne spanningsbalans van het werkstukmateriaal zoveel mogelijk wordt vernietigd en te voorkomen dat het werkstukmateriaal tijdens het snijproces aanzienlijk wordt vervormd vanwege het effect van de armatuur en de onredelijke opstelling van de snijroute, wat resulteert in een afname van de kwaliteit van de snijoppervlak. Het correct selecteren van snijparameters is ook de sleutel om de verwerkingskwaliteit te waarborgen. Voor verschillende ruwe en fijne verwerking is het noodzakelijk om de parameters zoals draadsnelheid, draadspanning en straaldruk op de juiste manier aan te passen aan de hand van het materiaal van het werkstuk, de vereiste verwerkingsnauwkeurigheid en andere factoren. De in het boek geïntroduceerde snijvoorwaarden kunnen niet volledig worden gekopieerd, maar moeten op deze voorwaarden worden gebaseerd en dienovereenkomstig moeten worden geoptimaliseerd volgens de werkelijke behoeften.

Elektrische ontladingsbewerking (EDM) toont unieke voordelen bij de productie van schimmels, vooral bij het bewerkingscomplex, nauwkeurige, dunwandige, smalle spleet- en high-hardness materiaalholten. Zijn rol is onvervangbaar. Het werkende principe van EDM is om de elektrische vonkafscheiding te gebruiken die is gegenereerd tussen de elektrode en het werkstuk om het metaal te smelten en te verdampen, waardoor de verwerking van het werkstuk wordt gerealiseerd. Tijdens het verwerkingsproces zal de ontlading tussen de elektrode en het werkstuk een thermische erosielaag veroorzaken om zich op het metaaloppervlak te vormen, inclusief een herschikte laag (of witte laag) en een door warmte getroffen zone. De witte laag wordt gevormd wanneer het oppervlak tot een gesmolten toestand wordt verwarmd, maar de temperatuur is niet hoog genoeg voor het gesmolten materiaal om de matrijsopening binnen te gaan en weg te worden gewassen. De structuur is duidelijk anders dan het basismateriaal en bevat veel koolstof. Dit wordt gevormd door de afbraak van koolwaterstoffen in de elektrode en isolerende vloeistof tijdens het EDM -proces en dringt door in de witte laag wanneer het materiaal zich in een gesmolten toestand bevindt. Onder de witte laag bevindt zich de door warmte getroffen zone. Vanwege de warmtebehandeling heeft de koolstofrijke witte laag er weinig effect op, maar omdat deze de smelttemperatuur niet heeft bereikt, is het niet voldoende om de materiaalstructuur te veranderen, dus de metallografische structuur in het moedermateriaal wordt behouden. De grondstoflaag onder de warmte-aangetaste zone wordt niet beïnvloed door het EDM-proces.

Hoewel EDM complexe schimmelholten kan verwerken, brengt het ook enkele problemen met zich mee, zoals een groot aantal microscheuren die in de schimmel worden gegenereerd, wat altijd een kwestie van grote zorg is geweest voor schimmelfabrikanten. Als de in de witte laag gegenereerd microscheuren niet worden verwijderd door EDM -afwerking of polijsten, zullen ze in sommige toepassingen voortijdig falen van de onderdelen veroorzaken en zullen ze ook de corrosieweerstand en vermoeidheidsweerstand van het materiaal verminderen. Daarom moeten bij het gebruik van EDM om schimmels te verwerken, een reeks maatregelen worden genomen om het genereren van microscheuren te regelen en te verminderen, zoals het optimaliseren van ontladingsparameters, het gebruik van geschikte elektrodematerialen en isolerende vloeistoffen, enz. De verwerkte vormen moeten ook worden verwerkt, zoals polijsten, om de witte laag en microcracks te verbeteren en de oppervlaktekwaliteit te verbeteren en de oppervlaktekwaliteit en de prestaties van de mal's te verbeteren.

Bij de productie van de kern van de schimmel van de mobiele telefoonschaalinspuiting, vanwege de complexe vorm van de kern, die veel dunne wanden en smalle spleetstructuren bevat, is het moeilijk om een zeer nauwkeurige verwerking te bereiken met behulp van traditionele mechanische verwerkingsmethoden. EDM kan de complexe vorm van de kern nauwkeurig verwerken door de vorm van de elektrode zorgvuldig te ontwerpen om te voldoen aan de ontwerpvereisten van de mal. Na de verwerking moet de kern echter zorgvuldig worden gepolijst om de witte laag en microscheuren op het oppervlak te verwijderen, om de oppervlaktekwaliteit en de dimensionale nauwkeurigheid van de kern te waarborgen, en dus om de kwaliteit van de spuitgegoten onderdelen van de mobiele telefoon te waarborgen.

IV. Stempelapparatuur: de fusie van kracht en schoonheid

(I) Analyse van de soorten stempelsapparatuur

Als een belangrijke uitvoerder van aluminium stempeltechnologie heeft stempelapparatuur een verscheidenheid aan typen, net als een goed uitgerust leger. Elk type heeft zijn eigen unieke werkingsprincipe, voor- en nadelen en toepasselijke scenario's en speelt een onmisbare rol in de fase van aluminium stempelen.

De mechanische stempelmachine is de traditionele hoofdkracht bij het stempelen van apparatuur. Het gebruikt een elektromotor om het vliegwiel aan te drijven om te roteren en verzendt vervolgens stroom naar de schuifregelaar door mechanische transmissie -apparaten zoals koppelingen en transmissieverslagen om op en neer bewervingsbeweging uit te voeren om de stempeld verwerking van het werkstuk te bereiken. Het werkende principe is vergelijkbaar met dat van een bekwame smid, die de kracht van machines gebruikt om elk stempelende onderdeel nauwkeurig te maken. De mechanische stempelmachine heeft een eenvoudige en compacte structuur, relatief lage productiekosten en handig onderhoud. Het is als een eenvoudige en betrouwbare partner en wordt gemakkelijk geaccepteerd door ondernemingen. Het heeft een goede veelzijdigheid en is gemakkelijk te bedienen en te onderhouden. In sommige stempelprocessen die geen hoge precisie vereisen, zoals eenvoudige productie van hardwareproducten, kan de mechanische stempelkachine de taak efficiënt voltooien en zijn economische en praktische kant tonen. Omdat de stempelsnelheid en de precisie worden beperkt door het mechanische transmissiesysteem, lijkt het vaak machteloos bij de verwerking van zeer nauwkeurige en complex gevormde aluminium stempelen.

De hydraulische stempelmachine neemt een belangrijke positie in in het stempelveld met zijn krachtige kracht en precieze besturingsvermogen. Het drukt de hydraulische olie onder druk door de hydraulische pomp en drijft de schuifregelaar op om op en neer door de hydraulische cilinder te bewegen om de stempeld verwerking van het werkstuk te realiseren. Dit proces is als een sterke man die gemakkelijk kan omgaan met verschillende stampingtaken met hoge intensiteit. De hydraulische stempelmachine heeft een grote stempeltonnage en een breed scala aan aanpassing van de schuifslag. Het is geschikt voor het stempelen van grote en complexe werkstukken, zoals lichaamsafdekkingen voor auto's, ruimtevaartonderdelen, enz. In de productie van autofabrieken kan de hydraulische stempelkachine aluminiumlegeringsbladen in complexe lichaamsdelen stempelen om te voldoen aan de vereisten van auto's voor structurele sterkte en uiterlijk. De stempelkracht van de hydraulische stempelmachine kan nauwkeurig worden gecontroleerd, en zeer nauwkeurige postzegelverwerking kan worden bereikt, wat een sterke garantie biedt voor de hoogwaardige productie van aluminium stempelonderdelen. Het heeft ook enkele tekortkomingen. De productiekosten zijn hoog en het onderhoud van het hydraulische systeem is relatief ingewikkeld. Professionele technici zijn vereist voor onderhoud en zorg, wat de bedrijfskosten van de onderneming tot op zekere hoogte verhoogt.

De CNC -ponsmachine is een rijzende ster in de ponsapparatuur. Het maakt gebruik van computer digitale besturingstechnologie om de beweging van de schuifregelaar, voeding, positionering en andere acties van de ponsmachine nauwkeurig te regelen om een zeer nauwkeurige en zeer efficiënte ponsverwerking van het werkstuk te bereiken. De CNC -ponsmachine integreert meerdere technologische velden, zoals machines, hydraulica, elektrische en computers. Het is als een soldaat met hightech-apparatuur, met de voordelen van hoge precisie, hoge efficiëntie en hoge mate van automatisering. Bij de productie van elektronische apparatuur, voor aluminium stempelende onderdelen met extreem hoge dimensionale nauwkeurigheid en vereisten voor oppervlaktekwaliteit, kan de CNC -ponsmachine precisieonderdelen produceren die aan de vereisten voldoen door precieze programmering en controle. Het kan snel en nauwkeurig verschillende complexe stempelprocessen voltooien volgens het preset -programma, waardoor de productie -efficiëntie en productkwaliteit aanzienlijk wordt verbeterd. De CNC -ponsmachine heeft een hoge mate van intelligentie, kan geautomatiseerde productie realiseren, handmatige interventie verminderen en de arbeidsintensiteit en menselijke fouten verminderen. De prijs is echter relatief hoog en het technische niveau van de operator is ook hoog, waardoor de operator bepaalde programmerings- en computerbewerkingsmogelijkheden heeft.

(Ii) Nauwkeurige controle van apparatuurparameters

De parameterregeling van stempelsapparatuur is als het nauwkeurig aanpassen van de podiumverlichting en geluidseffecten voor een prachtige prestatie, wat een belangrijke link is om de kwaliteit van aluminium stempelende onderdelen te waarborgen. Belangrijkste parameters zoals stempelsnelheid, druk en beroerte hebben direct invloed op de kwaliteit en productie -efficiëntie van stempelende onderdelen en moeten nauwkeurig worden geoptimaliseerd volgens de kenmerken van aluminiumlegeringsmaterialen en stempelprocesvereisten.

De impact van stempelsnelheid op de kwaliteit van het stempelen van onderdelen is aanzienlijk, net als de impact van autoridingssnelheid op de rijervaring. Als de snelheid te snel is, heeft het aluminiumlegeringsmateriaal mogelijk geen tijd om volledig te vervormen tijdens het stempelproces, wat resulteert in een ongelijke materiaalstroom, vatbaar voor scheuren, rimpels en andere defecten, die de kwaliteit van stempelende delen ernstig beïnvloeden. Bij het uitrekken van aluminiumlegeringspladen, als de stempelsnelheid te snel is, kan de rand van het vel barsten vanwege ongelijke kracht. Als de stempelsnelheid te langzaam is, zal dit de productie -efficiëntie verminderen en de productiekosten verhogen. Daarom is het noodzakelijk om de stempelsnelheid redelijk te selecteren op basis van factoren zoals de dikte, sterkte en complexiteit van het stempelproces van het aluminiumlegeringsmateriaal. Voor aluminiumlegeringsmaterialen met dunne dikte en lage sterkte, evenals stempelende delen met eenvoudige vormen, kan de stempelsnelheid op de juiste manier worden verhoogd; Terwijl voor aluminiumlegeringsmaterialen met een dikke dikte en hoge sterkte, evenals stempelende delen met complexe vormen, moet de stempelsnelheid worden verminderd om ervoor te zorgen dat het materiaal volledig kan worden vervormd en het optreden van defecten kan verminderen.

Druk is de kernfactor die de vormingskwaliteit van stempelen van onderdelen beïnvloedt, net als de controle van de chef over de warmte tijdens het koken. Als de druk te klein is, kan het aluminiumlegeringsmateriaal niet volledig worden vervormd en zijn de dimensionale nauwkeurigheid en oppervlaktekwaliteit van de stempelende onderdelen moeilijk te garanderen. Er kunnen problemen zijn zoals dimensionale afwijking en oneffen oppervlak. Bij het stempelen van aluminium lichtmetalen wielen, als de druk onvoldoende is, bereiken de spaken van het wiel mogelijk niet de ontworpen vorm en grootte, wat de sterkte en het uiterlijk van het wiel beïnvloedt. Overmatige druk zal schimmelschade en materiaalbreuk veroorzaken, de productiekosten en schrootpercentages verhogen. Daarom is het bij het bepalen van de stempeldruk noodzakelijk om factoren zoals de dikte, hardheid en schimmelopening van het aluminiumlegeringsmateriaal van het aluminium volledig te overwegen. De stempelklit kan geleidelijk worden aangepast door proef Die om de beste drukwaarde te vinden om de kwaliteit van gestempelde onderdelen en de levensduur van de dobbelsteen te waarborgen.

De stempelkleuring verwijst naar de afstand tussen de stoot en de dobbelsteen in de stamping -dobbelsteen, die ook een belangrijke impact heeft op de kwaliteit van gestempelde onderdelen. Als de slag te kort is, kan het materiaal niet volledig stromen, waardoor sommige delen van de stempelende delen niet kunnen worden gevormd en materiaaltekort veroorzaken; Als de slag te lang is, zal het materiaal overmatig stromen, wat resulteert in een verminderde dimensionale nauwkeurigheid van de stempelende delen, en zelfs vervorming, kraken en andere problemen. Bij het stempelen van aluminium legering mobiele telefoonschalen, als de stempelslag te kort is, kunnen de hoeken van de schaal niet worden gevormd; Als de stempelslag te lang is, kan de schaal dunner worden door overmatig stretchen, wat de sterkte en het uiterlijk beïnvloedt. Daarom is het noodzakelijk om de stempelkleuring redelijk aan te passen aan factoren zoals de vorm, grootte en materiaaldikte van de stempelende delen zodat het materiaal volledig in de mal kan stromen en het ideale vormingseffect kan bereiken.

In de werkelijke productie kunnen sommige geavanceerde technologieën en methoden ook worden gebruikt om de parameters van stempelsapparatuur te optimaliseren. Door gebruik te maken van numerieke simulatietechnologie, wordt het stempelproces gesimuleerd en geanalyseerd voordat u stempelt om de kwaliteit van gestempelde onderdelen en mogelijke problemen te voorspellen, om de parameters van stempelapparatuur vooraf aan te passen en de kwaliteit en productie -efficiëntie van gestempelde onderdelen te verbeteren. Door realtime monitoring van verschillende parameters in het stempleegproces, zoals druk, snelheid, temperatuur, enz., Worden de parameters van stampapparatuur in de tijd aangepast volgens de bewakingsgegevens om een nauwkeurige controle van het stempelsproces te bereiken.

V. Stempelsproces: de magie van precisievorming

(I) Overzicht van het stempelproces

Als de kernverbinding van precisievorming van aluminium stempelende onderdelen, is het stempelproces als een zorgvuldig gerangschikte symfonie. Elke stap is nauw verbonden om de beweging van perfecte precisie van aluminium stempelende delen te spelen. Van grondstofvoorbereiding tot snijden, stempelen en daaropvolgende verwerking, elke link bevat rijke technische connotaties en strikte bedrijfsvereisten. Ze werken met elkaar samen om gezamenlijk hoogwaardige en hoogwaardige aluminium stempelende onderdelen vorm te geven.

De voorbereiding van de grondstof is de hoeksteen van het stempelproces en het belang ervan is vanzelfsprekend. In dit stadium moet het aluminiumlegeringsblad eerst strikt worden geïnspecteerd om ervoor te zorgen dat het materiaal, de dikte, de vlakheid, enz. Voldoen aan de ontwerpvereisten. Door professionele testapparatuur, zoals spectrometers, diktemeters, enz., Worden de chemische samenstelling en dikte van het blad nauwkeurig getest om de stabiliteit van de bladkwaliteit te waarborgen. Controleer de vlakheid van het bladoppervlak om te voorkomen dat de precisie van de stempelende delen vanwege het ongelijke oppervlak van het blad wordt beïnvloed. Het aluminiumlegeringsplaat wordt gereinigd en gedetailleerd om olie, onzuiverheden, enz. Op het oppervlak te verwijderen om de oppervlaktekwaliteit te waarborgen en de prestaties van het vel te vormen tijdens het stempelproces. Tijdens het reinigingsproces kunnen professionele schoonmaakmiddelen en reinigingsapparatuur worden gebruikt om het reinigingseffect te waarborgen.

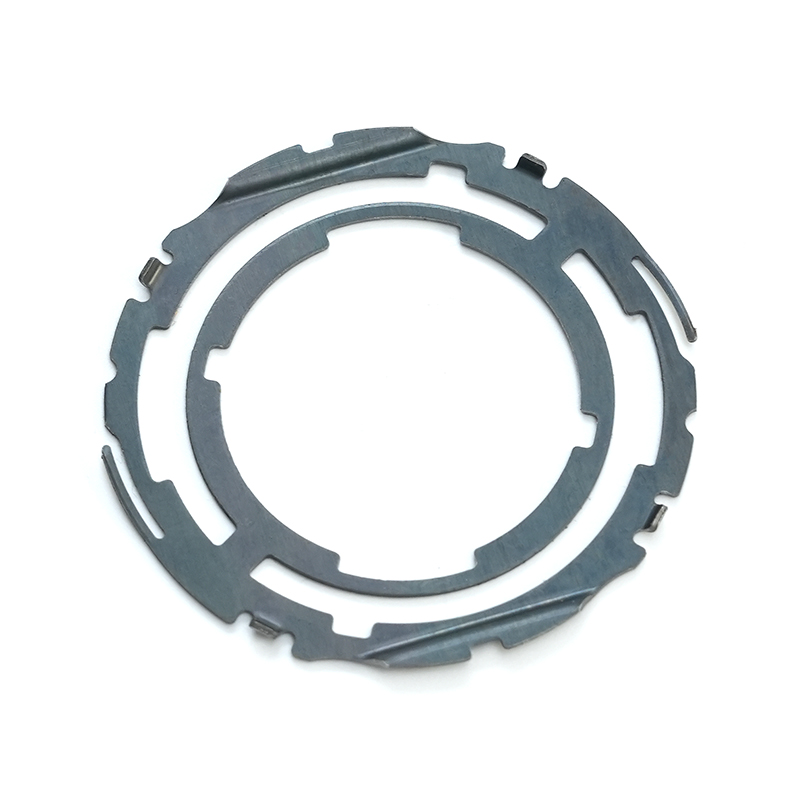

Blikken is om de aluminiumlegeringsplaat in geschikte maten en vormen te snijden volgens de ontwerpvereisten om zich voor te bereiden op het daaropvolgende stempelen. Gemeenschappelijke blanco -methoden zijn Shearing, Punching, Laser Cutting, enz. Elke methode heeft zijn unieke voor- en nadelen en toepasselijke scenario's. Shearing is een veelgebruikte blanco -methode. Het heeft de kenmerken van hoge efficiëntie en lage kosten. Het is geschikt voor het versnellen van eenvoudig gevormde en grote vellen. Bij de productie van autofabrieken wordt afscheuren vaak gebruikt voor het splitsen van carrosseriepanelen. Grote schuifapparatuur wordt gebruikt om aluminiumlegeringsbladen snel in de vereiste maat te snijden. Ponsen is geschikt voor het verslinden van vellen met complexe vormen en hoge dimensionale nauwkeurigheidsvereisten. Het kan de spaties van verschillende vormen door schimmels nauwkeurig uitschakelen. In de productie van elektronische apparatuur is punching een veel voorkomende methode om enkele kleine precisietestalende onderdelen te verslikken. Lasersnijden heeft de voordelen van hoge precisie, snel snijsnelheid en goede snijkwaliteit. Het is geschikt voor het snijden van platen met extreem hoge vereisten voor dimensionale nauwkeurigheid en oppervlaktekwaliteit, zoals het snijden van sommige precisie -onderdelen in het ruimtevaartveld.

Stamping is de kernstap van het hele stempelproces. Het verwerkt de aluminiumlegering nauwkeurig in de vereiste vorm en grootte door de synergie van stempelapparatuur en mallen. Tijdens het stempleegproces is het noodzakelijk om redelijkerwijs stempleegprocesparameters te selecteren, zoals stempelsnelheid, druk, slag, enz. Volgens factoren zoals de vorm-, grootte- en precisievereisten van de stempelende delen. Voor het stempelen van onderdelen met complexe vormen kan meerdere stempelen, strekken, buigen en andere processen nodig zijn om geleidelijk de vorming van de stempelende onderdelen te voltooien. Tijdens het stretchproces moeten de stretchverhouding en de stretchsnelheid worden geregeld om defecten zoals rimpels en kraken te voorkomen. Tijdens het buigproces moeten volgens de kenmerken van het aluminiumlegeringsmateriaal en de vereisten van de buigradius het juiste buigproces en schimmel worden geselecteerd om de nauwkeurigheid van de buighoek en grootte te waarborgen.

Daaropvolgende verwerking is een belangrijke aanvullende link in het stempelproces, dat de precisie en kwaliteit van stempelende onderdelen verder kan verbeteren. Gemeenschappelijke daaropvolgende verwerkingsprocessen omvatten ontluchting, nivellering, warmtebehandeling, enz. Ontbramen is om bramen te verwijderen en te flitsen uit het oppervlak van gestempelde onderdelen om de oppervlaktekwaliteit en veiligheid van gestempelde onderdelen te verbeteren. Handmatige slijpen, mechanisch ontbrenzen, elektrolytisch ontplooien en andere methoden kunnen worden gebruikt. Kies de juiste ontbrekingsmethode volgens de vorm- en precisievereisten van de gestempelde onderdelen. Nivellering is om de gestempelde delen plat te maken om de vervorming te elimineren die wordt veroorzaakt door het stempelsproces en de vlakheid en dimensionale nauwkeurigheid van de gestempelde delen te verbeteren. Voor sommige gestempelde onderdelen met hoge vlakheidsvereisten, zoals koellichamen van elektronische apparatuur, is nivellering een onmisbaar proces. Warmtebehandeling is het verbeteren van de mechanische eigenschappen en de interne structuur van gestempelde onderdelen door de gestempelde onderdelen te verwarmen en te koelen en de sterkte, hardheid, taaiheid en andere eigenschappen van de gestempelde delen te verbeteren. Bij de productie van de autofroductie moeten sommige aluminium lichtmetalen wielen worden behandeld na het stempelen om de sterkte te verbeteren en de weerstand van de wielen te dragen.

(Ii), belangrijke procestechnologie onthuld

1. Diepe optimalisatie van het tekenproces

Het tekenproces speelt een cruciale rol bij aluminium stempelen. Aluminiumplaten zijn echter vatbaar voor rimpelen en kraken tijdens het tekenproces, wat de kwaliteit en productie -efficiëntie van stempelende onderdelen ernstig beïnvloedt. Om een diepe optimalisatie van het tekenproces te bereiken en rimpelen en kraken van aluminiumplaten te voorkomen, is het noodzakelijk om te beginnen met meerdere aspecten en een reeks effectieve maatregelen te nemen.

Het optimaliseren van de lay -out van trekkingsribben is een van de belangrijke middelen om de kwaliteit van getrokken onderdelen te verbeteren. Tekenen ribben kunnen de materiaalstroom effectief reguleren en de voedingsweerstand verhogen, waardoor rimpels worden voorkomen. Bij het regelen van draw -ribben is het noodzakelijk om de positie, vorm en grootte van de trekkingsribben redelijk te bepalen volgens de vorm en grootte van de stempelende delen. Voor het stempelen van delen met complexe vormen kan het nodig zijn om ribben in verschillende vormen en maten op verschillende locaties in te stellen om een precieze controle van de materiaalstroom te bereiken. In de tekening die van de onderdelen van de automobielbedekking, worden ribben meestal rond de dobbelsteen gezet. Door de hoogte, breedte en afstand van de trekribben aan te passen, kunnen de stroomsnelheid en richting van het materiaal worden geregeld, zodat het materiaal tijdens het tekenproces gelijkmatig kan worden vervormd om rimpels te voorkomen. Er zijn ook veel keuzes voor de vorm van de trekkingsribben, zoals rond, vierkant, trapezoidaal, enz. Verschillende vormen hebben verschillende effecten op de materiaalstroom, en ze moeten worden geselecteerd op basis van werkelijke omstandigheden.

Het aanpassen van de grootte en verdeling van de blanco houderskracht is ook een belangrijke maatregel om het rimpelen en kraken van aluminiumplaten te voorkomen. Als de blanco houderskracht te klein is, kan het rimpelen van het materiaal niet effectief worden onderdrukt; Als de blanco houderskracht te groot is, is het gemakkelijk om het materiaal te laten breken. Daarom is het noodzakelijk om de grootte en verdeling van de blanco houderskracht nauwkeurig aan te passen volgens factoren zoals de prestaties van het aluminiumlegeringsmateriaal, de vorm en de grootte van het stempelkleuring, enz. In de werkelijke productie kan de grootte van de blanco houderkracht in realtime worden gecontroleerd door de druksensor die op de vorm is geïnstalleerd en aangepast volgens de monitoringsgegevens. Voor sommige grote en complexe stempelende onderdelen kan variabele blanco -krachtcontroletechnologie nodig zijn, dat wil zeggen, in het proces van tekenen, de grootte en verdeling van de blanco -kracht worden in realtime aangepast aan de stroom en vervorming van het materiaal om ervoor te zorgen dat het materiaal gelijkmatig in de schimmelholte kan stromen en rimpels en kraken en kraken en kraken en kraken en kraken en kraken en kraken en kraken en kraken en kraken en kraken kunnen stromen. Met behulp van geavanceerde numerieke simulatietechnologie worden de grootte en verdeling van de blanco -kracht gesimuleerd en geanalyseerd vóór het tekenen, en de problemen die kunnen optreden tijdens het tekenproces worden voorspeld, om de parameters Blanking Force vooraf te optimaliseren en de kwaliteit en productie -efficiëntie van de getrokken delen te verbeteren.

Redelijk ontwerp van de opening en filet van de mal is ook een belangrijke factor bij het voorkomen van het rimpelen en kraken van de aluminiumplaat. Als de opening van de mal te groot is, ontspant het materiaal tijdens het tekenproces en kreukt u gemakkelijk; Als de opening van de mal te klein is, zal de wrijving tussen het materiaal en de mal toeneemt, waardoor het materiaal breken. Daarom is het noodzakelijk om de opening van de schimmel redelijkerwijs te ontwerpen op basis van de dikte en prestaties van het aluminiumlegeringsmateriaal om ervoor te zorgen dat het materiaal tijdens het tekenproces soepel kan stromen en rimpels en kraken kan voorkomen. De filetradius van de mal heeft ook een grote invloed op de stroom en vormde kwaliteit van het materiaal. Een te kleine een filetradius zal ervoor zorgen dat het materiaal een grotere weerstand ondervindt tijdens het stroomproces, dat gevoelig is voor stressconcentratie en kraken; Een te grote een filetradius zorgt ervoor dat het materiaal overdreven stroomt tijdens het tekenproces en gemakkelijk kreuken. Daarom is het noodzakelijk om de filetradius van de mal redelijk te ontwerpen volgens de vorm en grootte van het stempeldedeel, zodat het materiaal gelijkmatig kan vervormen tijdens het stroomproces om te voorkomen dat rimpels en kraken.

2. Nauwkeurige controle over trimmen en ponsen

Trimmen en ponsen is een belangrijk proces bij de verwerking van aluminium stempelen. De nauwkeurigheid ervan heeft direct invloed op de dimensionale nauwkeurigheid, randkwaliteit en algehele prestaties van de stempelen. Om een precieze controle van trimmen en ponsen te bereiken en het optreden van defecten zoals bramen en vervorming te verminderen, is het noodzakelijk om te starten bij het ontwerpen van schimmels, procesparameteraanpassing en verwerkingsprocesregeling.

De nauwkeurigheid van de mal is de sleutel om de kwaliteit van trimmen en ponsen te waarborgen. In de schimmelontwerpfase moeten geavanceerde ontwerpconcepten en -technologieën worden aangenomen om ervoor te zorgen dat de mal een redelijke structuur, voldoende sterkte en hoge precisie heeft. Voor de snijrand van de trimmende pons die, moet de zeer nauwkeurige verwerkingstechnologie worden gebruikt, zoals langzame draadsneden, elektrische vonkbewerking, enz., Om de scherpte en de dimensionale nauwkeurigheid van de snijrand te waarborgen. De slijtage van de snijkant zal leiden tot de achteruitgang van de kwaliteit van het knippen van ponsen, bramen en vervorming, dus het is noodzakelijk om schimmelmaterialen te selecteren met goede slijtvastheid en redelijkerwijs het warmtebehandelingsproces van de mal te ontwerpen om de hardheid en slijtvastheid van de schimmel te verbeteren. In het schimmelproductieproces moet de verwerkingsnauwkeurigheid strikt worden bestuurd om ervoor te zorgen dat de overeenkomende nauwkeurigheid tussen de verschillende delen van de mal voldoet aan de ontwerpvereisten. Verwerkingsapparatuur met een hoge nauwkeurigheid en testinstrumenten worden gebruikt om het verwerkingsproces van de schimmel in realtime te controleren en te regelen, en verwerkingsfouten worden op tijd ontdekt en gecorrigeerd om de kwaliteit van de schimmel te waarborgen.

De aanpassing van procesparameters heeft ook een belangrijke invloed op de kwaliteit van het knippen van ponsen. De ponssnelheid is een sleutelprocesparameter. Als de ponssnelheid te snel is, zal het materiaal worden onderworpen aan een grote impactkracht tijdens het ponsproces en kunnen bramen en vervorming gemakkelijk worden gegenereerd; Als de ponssnelheid te langzaam is, heeft dit invloed op de productie -efficiëntie. Daarom is het noodzakelijk om de ponssnelheid redelijk te selecteren op basis van factoren zoals de prestaties en dikte van het aluminiumlegeringsmateriaal en de vorm en grootte van de stempelen. Bij het ponsen van dunnere aluminiumlegeringsschoenen kan de ponssnelheid op de juiste manier worden verhoogd; Bij het ponsen van dikkere platen moet de ponssnelheid worden verminderd om de ponskwaliteit te waarborgen. De pons gap is ook een belangrijke procesparameter. Als de ponskloof te groot is, zal de randkwaliteit na het bijsnijden en ponsen slecht zijn en worden grote bramen gegenereerd; Als de ponskloof te klein is, zal de slijtage van de mal toeneemt en zelfs de mal beschadigen. Daarom is het noodzakelijk om de ponsspleet nauwkeurig aan te passen aan de dikte en prestaties van het aluminiumlegeringsmateriaal om een goede trim- en ponskwaliteit te verkrijgen.

Tijdens de verwerking is ook strikte kwaliteitscontrole van trimmen en ponsen vereist. De schimmel moet regelmatig worden geïnspecteerd en onderhouden om onmiddellijk problemen zoals schimmelslijtage en vervorming te detecteren en aan te pakken. Tijdens het productieproces moeten de stempelen na het bijsnijden en ponsen in realtime worden geïnspecteerd. Door het meten van de dimensionale nauwkeurigheid, randkwaliteit en andere indicatoren van de stempelende onderdelen, kunnen problemen die optreden tijdens het verwerkingsproces onmiddellijk worden ontdekt en gecorrigeerd. Geavanceerde geautomatiseerde testapparatuur, zoals drie-coördinaat meetinstrumenten en visuele inspectiesystemen, kunnen worden gebruikt om stempelende onderdelen snel en nauwkeurig te detecteren om de detectie-efficiëntie en nauwkeurigheid te verbeteren. Het is noodzakelijk om de training en het beheer van operators te versterken, het technische niveau en het kwaliteitsbewustzijn van operators te verbeteren, ervoor te zorgen dat operators strikt in overeenstemming met de bedrijfsprocedures kunnen werken en de kwaliteit van trimmen en ponsen kunnen waarborgen.

3. Voeg effectief het rebound -probleem toe

Springback is een veel voorkomend en doornig probleem bij de productie van stempelen van aluminiumlegering. Het beïnvloedt ernstig de dimensionale nauwkeurigheid en vormnauwkeurigheid van stempelende onderdelen, wat grote problemen veroorzaakt voor de productie. Om het rebound -probleem effectief te overwinnen, is het noodzakelijk om de oorzaken van weergave diep te analyseren en gerichte maatregelen te nemen om het te regelen.

De elastische modulus van aluminiumlegeringsmaterialen is laag, wat een van de belangrijkste redenen is voor de terugverdeling van stempelende onderdelen. De elastische modulus is een indicator voor het vermogen van het materiaal om te weerstaan dat de elastische vervorming is. Hoe lager de elastische modulus, hoe sterker het vermogen van het materiaal om de elastische vervorming na het lossen te herstellen, wat leidt tot een toename van de terugvallende onderdelen. De elastische modulus van aluminiumlegering is slechts ongeveer een derde van die van staal, dus het is eerder geneigd om terug te keren tijdens het stempelproces. Mechanische eigenschappen zoals de opbrengststerkte en de harde index van het materiaal hebben ook invloed op de overleving. Hoe hoger de opbrengststerkte, hoe groter de spanning die het materiaal moet dragen tijdens het plastische vervormingsproces, en hoe duidelijker de neiging van weergave na het lossen; Hoe groter de Harding Index, hoe ernstiger het werkhardende fenomeen van het materiaal tijdens het plastische vervormingsproces, en hoe groter de springback -hoeveelheid.

De postzegelprocesparameters hebben ook een belangrijke invloed op de overgang. De buigradius is een sleutelprocesparameter. Hoe kleiner de buigradius, hoe groter de vervormingsgraad van het materiaal tijdens het buigproces en hoe groter de overloophoeveelheid. Wanneer de buigradius kleiner is dan de minimale buigradius van het materiaal, is het materiaal gevoelig voor kraken en zal de overloophoeveelheid ook sterk toenemen. Parameters zoals stempelsnelheid en druk hebben ook invloed op de overleving. Als de stempelsnelheid te snel is, heeft het materiaal geen tijd om volledig te vervormen tijdens het stempleegproces en zal de overloophoeveelheid toenemen na het lossen; Als de druk te hoog is, wordt het materiaal overdreven vervormd in de mal en is het ook gemakkelijk om een grote weergave te produceren na het lossen.

De schimmelstructuur en het ontwerp hebben ook een belangrijke invloed op de overgang. Als de kloof van de dobbelsteen te groot is, zal het materiaal niet effectief worden vastgehouden tijdens het stempelproces en is het gemakkelijk te herstellen; Als de straal van de matrijs te klein is, zal het materiaal worden onderworpen aan een grotere weerstand tijdens het stroomproces, wat resulteert in spanningsconcentratie, waardoor de hoeveelheid rebound wordt verhoogd. De oppervlakteruwheid van de dobbelsteen, de demoudting -methode en andere factoren zullen ook de rebound beïnvloeden. Een dobbelsteen met een grote oppervlakteruwheid zal de wrijving tussen het materiaal en de dobbelsteen vergroten, waardoor het materiaal tijdens demouwe rebound wordt; Onredelijke demough -methoden, zoals geforceerde demoughing, zijn ook geneigd om de stempelende delen te laten herstellen tijdens het demoudtingsproces.

Om de rebound te beheersen, kan de matrijscompensatiemethode worden gebruikt. Door de precieze meting en analyse van de terugverdeling van de stempelende delen, wordt het matrijsoppervlak om van tevoren gecompenseerd tijdens het matrijsontwerp, zodat de stempelende onderdelen de ontwerpgrootte en vorm na rebound kunnen bereiken. Met behulp van numerieke simulatietechnologie wordt het stempelproces gesimuleerd en geanalyseerd in de Die -ontwerpfase om de terugvervallen van de stempelende onderdelen te voorspellen, waardoor de compensatiebedrag van de dobbelsteen wordt bepaald. Volgens de terugverdeling van de stempelende onderdelen in de werkelijke productie, wordt de matrijs in realtime aangepast en geoptimaliseerd om de nauwkeurigheid van de diecompensatie verder te verbeteren.

Het optimaliseren van postzegelprocesparameters is ook een belangrijke maatregel om de overleving te regelen. Redelijk aanpassen aan parameters zoals buigradius, stempelsnelheid en druk zodat het materiaal gelijkmatig kan vervormen tijdens het stempleegproces en het optreden van weergave kan verminderen. Het op de juiste manier verhogen van de buigradius, het verminderen van de stempelsnelheid en het redelijkerwijs regelen van de druk kan de hoeveelheid overlevering effectief verminderen. Het gebruik van een multi-pass stampingproces om geleidelijk de vorming van gestempelde onderdelen te voltooien, kan ook de mate van vervorming van het materiaal verminderen en de overleving verminderen.

Het aannemen van een orthopedisch proces is een van de effectieve middelen om het overloopprobleem op te lossen. Voor het stempelen van onderdelen met een grote hoeveelheid overloop, kan een orthopedisch proces worden gebruikt om ze te corrigeren na stempelen om de grootte en vorm te bereiken die het ontwerp vereist. Gemeenschappelijke orthopedische processen omvatten mechanische orthopedie en thermische orthopedie. Mechanische orthopedie is het corrigeren van de stempelen door externe kracht toe te passen, zoals het gebruik van persen, rechters en andere apparatuur om de stempelende onderdelen plat te maken en recht te maken; Thermische orthopedie is om het plastic vervormingsvermogen van het materiaal bij hoge temperatuur te gebruiken om de stempelen te corrigeren na het verwarmen, zoals het gebruik van hete presserende orthopedie en thermische veroudering orthopedie.

(Iii) Oppervlaktebehandeling: stempelen geven een nieuwe charme

1. Anodiseren: verbetering van bescherming en schoonheid

Als een belangrijk middel voor oppervlaktebehandeling voor aluminium stempelende delen, is het anodisatieproces als het plaatsen van een solide en mooie vacht op de stempelende delen. Het kan niet alleen de beschermende prestaties van de stempelende onderdelen aanzienlijk verbeteren, maar ook een unieke esthetiek toevoegen, waardoor ze zich onderscheiden van veel producten.

Het principe van anodiseren is gebaseerd op het elektrochemische proces. Wanneer de aluminium stempelende delen in een specifieke elektrolyt worden geplaatst als een anode en directe stroom wordt toegepast, zal een oxidatiereactie op het aluminiumoppervlak plaatsvinden om een aluminiumoxidefilm te vormen. In dit proces krijgen de kationen in de elektrolyt elektronen op het anode -oppervlak en combineren met aluminiumatomen om aluminiumoxide te vormen. Tijdens het anodisatieproces worden de twee processen van metaaloplossing en oxidefilmvorming tegelijkertijd uitgevoerd. De oxidatiereactie op het metaaloppervlak zal ervoor zorgen dat aluminiumionen oplossen in de elektrolyt. Dit is een onvermijdelijke nevenreactie in het anodisatieproces, die het verlies van metaalmaterialen en veranderingen in vorm zal veroorzaken. Overeenkomend met het oplossen van het metaal is de vorming van een oxidefilm. De oxidatiereactie op het metaaloppervlak zal ervoor zorgen dat aluminium wordt gecombineerd met zuurstof in de elektrolyt om een stabiele aluminiumoxidelaag te vormen. Deze oxidefilm heeft een microporeuze structuur en de dikte, kleur en andere fysische en chemische eigenschappen kunnen worden geregeld door factoren zoals elektrolytoplossing, stroomdichtheid, temperatuur en tijd aan te passen.

De processtroom van anodiseren is relatief complex en de procesparameters van elke link moeten strikt worden bestuurd om de kwaliteit en prestaties van de oxidefilm te waarborgen. Voorbehandeling is de eerste stap van het anodiseren, en het doel is om het oppervlak van de aluminiumlegering schoon te maken en voor te bereiden om een goede basis te leggen voor de daaropvolgende anodiserende behandeling. Voorbehandeling omvat meestal processen zoals ontvangst, alkali wassen en neutralisatie. Ontgroeien is om olie en onzuiverheden op het oppervlak van aluminium stempelende delen te verwijderen. Organische oplosmiddelreiniging, alkalische ontvettingsmiddelenreiniging en andere methoden kunnen worden gebruikt om ervoor te zorgen dat er geen vetresidu op het oppervlak is. Alkalisch wassen is om de natuurlijke oxidefilm en andere onzuiverheden op het oppervlak verder te verwijderen, de activiteit van het oppervlak te verbeteren en de daaropvolgende oxidatiereactie uniformer te maken. Neutralisatie is het neutraliseren van de alkalische stoffen die blijven na alkali -wassen om de impact op daaropvolgende processen te voorkomen.

Anodiserende behandeling is de kernverbinding van het hele proces. In dit stadium wordt de aluminiumlegering in een elektrolytoplossing geplaatst en wordt een elektrische stroom aangebracht om een oxidefilm op het oppervlak te vormen. Veel voorkomende elektrolytoplossingen zijn zwavelzuur, chroomzuur, oxaalzuur, enz. Verschillende elektrolytoplossingen zullen verschillende effecten hebben op de prestaties van de oxidefilm. Zwavelzuuranodiseren is de meest gebruikte methode. Het kan een oxidefilm van gemiddelde dikte produceren (0,00007 "tot 0,001" of 1,8 μm tot 25 μm), die een goede hardheid, slijtvastheid en corrosieweerstand heeft. Tijdens het proces van zwavelzuuranodiseren moeten parameters zoals stroomdichtheid, temperatuur en tijd worden geregeld. Als de huidige dichtheid te groot is, zal de oxidefilm te snel groeien, de filmkwaliteit zal afnemen en zullen defecten zoals losheid en porositeit verschijnen; Als de stroomdichtheid te klein is, zal de oxidefilm langzaam groeien en zal de productie -efficiëntie laag zijn. Als de temperatuur te hoog is, zal de oxidefilm sneller oplossen, wat resulteert in ongelijke filmdikte; Als de temperatuur te laag is, zal de hardheid en slijtvastheid van de oxidefilm worden verminderd. Als de tijd te lang is, zal de oxidefilm te dik zijn, wat resulteert in een verhoogde brosheid van de film en gemakkelijk kraken; Als de tijd te kort is, is de dikte van de oxidefilm onvoldoende en kan het niet voldoen aan de vereisten van bescherming en schoonheid.

Elektrolytische kleuren is een belangrijk aanvullend schakel van het anodisatieproces. Het kan de oxidefilm verschillende kleuren en patronen laten verkrijgen en tegelijkertijd de afdichtingsprestaties, corrosieweerstand en weerweerstand van de filmlaag verbeteren. Er zijn veel methoden voor elektrolytische kleurplaten, zoals nikkelsulfaatsysteemkleuring, tinzoutsysteemkleur, enz. In de kleurplaten van nikkelsulfaatsysteem, door de samenstelling, pH -waarde, temperatuur en stroomdichtheid van het elektrolyt te regelen, kan de oxidefilm verschillende kleuren presenteren, zoals brons, zwart, zwart, goud, enz. Behandelingsbehandeling is de laatste stap van het anodisingproces. Het doel is om ervoor te zorgen dat de aluminiumlegeringsproducten een goede corrosieweerstand, weerweerstand en slijtvastheid hebben, om langdurige prestaties te verkrijgen. Veelgebruikte afdichtingsbehandelingsmethoden omvatten warmteafdichting (kookwaterafdichting en hogedrukstoomafdichting), koude afdichting, afdichting van gemiddelde temperatuur en organische afdichting. Warmteafdichting is om de geanodiseerde aluminium stempelende delen in kokend water of hoge drukstoom te plaatsen om de microporiën van de oxidefilm te sluiten en de corrosieweerstand en slijtvastheid van de film te verbeteren. Koude afdichting maakt gebruik van chemische middelen om de oxidefilm op kamertemperatuur af te dichten, wat de voordelen heeft van eenvoudige werking en energiebesparing.

De beschermende prestaties en esthetiek van geanodiseerde aluminium stempels zijn aanzienlijk verbeterd. De hardheid en slijtvastheid van de oxidefilm zijn sterk verbeterd, die effectief externe wrijving en slijtage kunnen weerstaan en de levensduur van de stempels kunnen verlengen. De oxidefilm heeft een goede corrosieweerstand, die kan voorkomen dat aluminium stempels worden gecorrodeerd in vochtige, zure en alkalische omgevingen en het basismetaal beschermen tegen erosie. Anodiseren kan ook aluminium postzegels een verscheidenheid aan mooie kleuren en glanseffecten geven om te voldoen aan de esthetische behoeften van verschillende klanten en de toegevoegde waarde van het product te verbeteren. Op het gebied van architecturale decoratie hebben geanodiseerde aluminiumlegering deuren en ramen niet alleen uitstekende beschermende prestaties, maar voegen ook schoonheid en mode toe aan het gebouw; Op het gebied van elektronische apparatuur kunnen geanodiseerde aluminium behuizingen niet alleen interne elektronische componenten beschermen, maar ook het uiterlijk en de textuur van het product verbeteren en het concurrentievermogen van het product van het product verbeteren.

2. Zandstoten: een unieke textuur creëren

Zandsterkte is een proces dat high-speed schurende jets gebruikt om het oppervlak van aluminium stempels te behandelen. Het is als een magische make -upkunstenaar die aluminium postzegels een unieke oppervlaktetextuur kan geven, terwijl hun oppervlakte -netheid en ruwheid wordt verbeterd, waardoor een andere charme aan het product wordt toegevoegd.

Het principe van zandstralen is om perslucht- of hogedrukwaterstroom te gebruiken als stroombron om schuurmiddelen te spuiten (zoals kwartszand, korundzand, glazen kralen, enz.) Op het oppervlak van aluminium stempels bij hoge snelheid, zodat de schuurmiddelen in het oppervlak te wijzigen, terwijl de oppervlakte-ruwheid en de oppervlakte van het oppervlak de oppervlakte ruw en wrijft. In dit proces zal de impact en wrijving van de schuurmiddelen kleine kuilen en krassen veroorzaken op het oppervlak van aluminium stempels. Deze veranderingen in de microstructuur zullen ervoor zorgen dat het oppervlak verschillende texturen en glanzende effecten presenteert. Zandstanders kan effectief olievlekken, onzuiverheden en natuurlijke oxidefilms op het oppervlak van aluminium stempels verwijderen, waardoor het oppervlak soepeler wordt.

Vi. Kwaliteitscontrole: het nastreven van nul defecten

(I) Multidimensionale middelen van kwaliteitsinspectie

In het productieproces van aluminium stempels is kwaliteitsinspectie als een strikte poortwachter, met behulp van een verscheidenheid aan middelen om allround inspectie van postzegels uit te voeren om ervoor te zorgen dat elk stempelen voldoet aan hoogwaardige normen en het doel van nul defecten bereikt. Veelgebruikte kwaliteitsinspectiemethoden omvatten meerdere dimensies zoals dimensionale metingen, uiterlijkinspectie, mechanische eigenschappen testen, metallografische analyse, enz. Ze werken met elkaar mee om gezamenlijk de kwaliteit van aluminium stempels te beschermen.

Dimensiemeting is een van de meest elementaire en belangrijke links bij kwaliteitsinspectie. Het is direct gerelateerd aan de vraag of het stempelen kan voldoen aan de ontwerpvereisten en de nauwkeurigheid van de montage. In de dimensionale meting van aluminium stempels is de driedimensionale coördinaatmeetmachine het voorkeurstool geworden met zijn hoge precisie en krachtige meetfunctie. De driedimensionale coördinaatmeetmachine kan verschillende dimensionale parameters zoals de lengte, breedte, hoogte, opening, vormfout, enz. Nauw meten door de sonde te verplaatsen op drie onderling loodrechte coördinaatassen. Bij de productie van aluminium stempelende onderdelen voor auto-cilinders voor auto's, kan de driedimensionale coördinaatmeetmachine de diameter, positienauwkeurigheid, vlakheid, enz. Meet van elk gat van het cilinderlichaam nauwkeurig meten om ervoor te zorgen dat de dimensionale nauwkeurigheid van het cilinderlichaam voldoet aan de assemblagevereisten van de motor. De meetnauwkeurigheid kan meestal het micronniveau bereiken, dat kan voldoen aan de meetbehoeften van aluminiumstempelonderdelen met een hoge nauwkeurigheid. Naast de driedimensionale coördinaatmeetmachine speelt de lasermaatmachine ook een belangrijke rol bij dimensionale metingen. De lasermeetmachine gebruikt het reflectieprincipe van de laserstraal om snel en zonder contact de grootte en vorm van de stempelende delen te meten. Het heeft de voordelen van snelle meetsnelheid, hoge nauwkeurigheid en handige werking. Op het gebied van ruimtevaart, voor sommige aluminium stempelende onderdelen met complexe vormen en extreem hoge dimensionale nauwkeurigheidsvereisten, kan de lasermeetmachine de snelle meting en analyse van hun driedimensionale vormen realiseren en nauwkeurige gegevensondersteuning bieden voor productkwaliteitscontrole.

Uiterlijk inspectie is een onmisbaar onderdeel van kwaliteitsinspectie. Het wordt voornamelijk gebruikt om te detecteren of er defecten zijn zoals scheuren, krassen, rimpels, vervorming, enz. Op het oppervlak van stempelende delen. Deze defecten hebben niet alleen invloed op de uiterlijkkwaliteit van het stempelen van onderdelen, maar kunnen ook een ernstige impact hebben op hun prestaties en levensduur. Bij het uiterlijk is visuele inspectie een van de meest gebruikte methoden. Inspecteurs observeren direct het oppervlak van stempelende delen met hun blote ogen, en vinden oppervlaktefouten met hun rijke ervaring en scherpe observatie. Voor sommige subtiele defecten die moeilijk te observeren zijn met het blote oog, kunnen ze worden geïnspecteerd met behulp van vergrootglazen, microscopen en andere gereedschappen. Bij de productie van aluminium stempelen voor elektronische apparatuurbehuizingen zullen inspecteurs zorgvuldig observeren of er krassen, krassen en andere defecten op het oppervlak van de woning zijn, omdat deze defecten rechtstreeks van invloed zijn op het uiterlijk en het concurrentievermogen van het markt van het product. Oilsteen polijsten en aanraakinspectie worden ook vaak gebruikte methoden bij inspectie van uiterlijk. Oilsteenpolijsten kunnen de oxide -schaal en kleine uitsteeksels op het oppervlak van stempelende delen verwijderen, waardoor oppervlaktefouten duidelijker en gemakkelijker te inspecteren zijn. Aanraking inspectie is dat de inspecteur handschoenen draagt en het oppervlak van de stempelende delen raakt met zijn handen om de vlakheid en gladheid van het oppervlak te voelen, om oppervlaktefouten zoals krassen en rimpels te vinden. Bij de productie van aluminium stempelende onderdelen voor carrosseriebedrijven van de auto, is aanraakinspectie een belangrijke inspectiemethode voor het uiterlijk die effectief subtiele defecten op het oppervlak van de dekking kan vinden.

Mechanische eigenschapstesten zijn een van de belangrijkste middelen om de kwaliteit van aluminium stempels te evalueren. Het wordt voornamelijk gebruikt om mechanische eigenschapsindicatoren zoals sterkte, hardheid, taaiheid en vermoeidheidsprestaties van stempels te detecteren. Deze indicatoren zijn direct gerelateerd aan de betrouwbaarheid en veiligheid van postzegels in daadwerkelijk gebruik. Trekstest is een van de meest gebruikte methoden bij het testen van mechanische eigenschappen. Door axiale spanning toe te passen op het stempelen, wordt de spanningsstamcurve tijdens het stretchproces gemeten om de mechanische eigenschapsindicatoren zoals opbrengststerkte, treksterkte en verlenging van het stempelen te verkrijgen. Bij de productie van aluminium stempels voor auto -onderdelen kunnen trekstests worden gebruikt om de sterkte en plasticiteit van onderdelen te detecteren om ervoor te zorgen dat ze niet overmatig breken of vervormen wanneer ze worden onderworpen aan externe krachten. Hardheidstesten evalueert de hardheid van stempels door het vermogen van het oppervlak van het stempelen te meten om inspringing te weerstaan. Veelgebruikte hardheidstestmethoden omvatten Rockwell Hardness Test, Brinell Hardness Test, Vickers Hardness Test, enz. Verschillende testmethoden zijn geschikt voor verschillende materialen en hardheidsbereiken. Op het gebied van ruimtevaart kan voor sommige aluminium stempels die moeten worden weerstaan, hardheidstests kunnen worden gebruikt om hun oppervlaktehardheid te detecteren om ervoor te zorgen dat ze tijdens gebruik goede slijtvastheid en vermoeidheidsweerstand hebben. Impacttest wordt gebruikt om de taaiheid van stempelende onderdelen onder impactbelasting te detecteren. De taaiheid wordt geëvalueerd door het meten van het impactabsorptiewerk van het stempelen van onderdelen in de impacttest. Bij de productie van sommige aluminium stempelende onderdelen die moeten worden bestand tegen de impactbelasting, zoals auto -airbagbeugels, structurele onderdelen van ruimtevaart, enz., Is de impacttest een onmisbare testmethode voor mechanische eigenschap.