I. metalen stempelende delen: het geheim van de hoeksteen van de industrie

In de grote kaart van de moderne industrie, stempelen zijn als onmisbare vaste klinknagels, die verschillende industriële banden nauw verbinden en de stabiele structuur van industriële gebouwen ondersteunen. Van de auto's waar we op vertrouwen voor dagelijkse reizen naar de elektronische apparaten die we altijd bij ons dragen, van verschillende thuisapparatuur thuis tot belangrijke componenten in het bouwveld, metalen stempelen zijn overal en hun belang is vanzelfsprekend. Ze kunnen de hoeksteen van het industriële veld worden genoemd.

Neem de auto -industrie als voorbeeld. Dit is een van de meest gebruikte en kritieke velden voor metalen stempelen. De geboorte van een auto is onafscheidelijk van duizenden metalen stempelende onderdelen. Van de buitenste schaal van de autorichaam tot de interne motoronderdelen, structurele onderdelen van chassis, enz., Ze geven de auto een stabiele structuur en een glad uiterlijk, en dragen verschillende spanningen en belastingen wanneer de auto op hoge snelheid rijdt. De kwaliteit is direct gerelateerd aan de veiligheid, het comfort en de prestaties van de auto. In de elektronica -industrie spelen metalen stempelende onderdelen ook een sleutelrol. De metalen schelpen, interne connectoren, terminals en andere precisie -delen van elektronische apparaten zoals mobiele telefoons, computers en camera's zijn allemaal meesterwerken van metaalzegeltechnologie. Deze stempelende onderdelen garanderen niet alleen de elektrische prestaties van elektronische apparatuur, maar bieden ook solide fysieke bescherming voor hen, zodat de apparatuur verschillende externe effecten bij dagelijks gebruik kan weerstaan.

In de thuisapparaatindustrie is de toepassing van metalen stempelende onderdelen ook overal te zien. De schelpen, haakjes, bases en andere delen van huishoudelijke apparaten zoals koelkasten, wasmachines en airconditioners worden meestal gemaakt door te stempelen. Hoewel ze de structurele kracht van huishoudelijke apparaten waarborgen, kunnen ze ook voldoen aan het streven van de consument op schoonheid en bruikbaarheid door gediversifieerde ontwerpen. Op het gebied van constructie worden metalen stempelende onderdelen gebruikt om belangrijke componenten zoals deuren en ramen, gordijnwanden en stalen structuren te produceren. Ze dragen het enorme gewicht van het gebouw en de test van verschillende natuurlijke krachten en hebben grote bijdragen geleverd aan de veiligheid en stabiliteit van het gebouw.

Het is juist vanwege de brede toepassing en de sleutelrol van metalen stempelende onderdelen in veel industrieën dat het vooral belangrijk is om zijn productieproces in de fabriek diepgaand te verkennen. Dit helpt ons niet alleen om de geheimen van industriële productie en master geavanceerde productietechnologie te begrijpen, maar biedt ook sterke technische ondersteuning en innovatieve ideeën voor de ontwikkeling van gerelateerde industrieën, en bevordert het hele industriële veld om naar een efficiëntere, precieze en intelligente richting te gaan. Laten we vervolgens samen naar de fabriek gaan en het mysterie van het productieproces van metaal stempelen onthullen.

II. Blueprintplanning: ontwerp eerst

(I) Vraaganalyse en communicatie

In het productieproces van metalen stempelende onderdelen is de ontwerplink als de hoeksteen van een gebouw, een cruciale rol spelen en vraaganalyse en communicatie zijn de sleutel tot het openen van de deur naar het ontwerp. Bij het ontvangen van de taak van het produceren van metalen stempelende onderdelen, is de eerste taak van de ontwerper om diepgaande en uitgebreide communicatie met klanten of relevante afdelingen uit te voeren.

De behoeften van de klant zijn vaak divers en complex, waardoor ontwerpers een scherp inzicht en uitstekende communicatievaardigheden moeten hebben om alle belangrijke informatie nauwkeurig vast te leggen. In termen van functie hebben metalen stempelen in verschillende industrieën en voor verschillende doeleinden volledig verschillende functionele vereisten. Stempelonderdelen in het ruimtevaartveld moeten bijvoorbeeld extreem hoge sterkte en lichtgewicht kenmerken hebben om de enorme stress van vliegtuigen in complexe omgevingen op hoge hoogte te weerstaan, terwijl het gewicht van de romp wordt verminderd en de vluchtprestaties verbetert; terwijl precisie -stempelen in elektronische apparatuur zich richten op een goede geleidbaarheid en dimensionale nauwkeurigheid om de stabiele transmissie van elektronische signalen en de normale werking van apparatuur te waarborgen. In termen van prestaties variëren prestatie -indicatoren zoals weerstand van hoge temperatuur, corrosieweerstand en slijtvastheid afhankelijk van het toepassingsscenario. De stempelende onderdelen in de autorotermotor moeten lange tijd stabiel kunnen werken onder hoge temperatuur, hoge druk en sterke corrosieomgeving; De metalen structurele onderdelen die buitenshuis worden gebruikt, moeten een uitstekende weerweerstand en corrosieweerstand hebben tegen weerstandsrosie door natuurlijke factoren zoals wind, regen en ultraviolette stralen.

Uiterlijk ontwerp mag ook niet worden genegeerd. Het is niet alleen gerelateerd aan de esthetiek van het product, maar ook nauw verwant aan het concurrentievermogen van het product van het product. Met de continue verbetering van het esthetische niveau van de consument worden de vereisten voor het uiterlijk van het product steeds strenger. De metalen schelpen van sommige high-end elektronische producten streven naar de ultieme gladheid van lijnen en prachtige oppervlaktetextuur om de hoogwaardige kwaliteit en modegevoel van de producten te tonen; Terwijl de stempelende delen van huishoudelijke artikelen meer aandacht besteden aan de coördinatie met de algehele thuisstijl en schoonheid toevoegen aan de thuisomgeving door unieke vormen en kleuraanpassing.

Om de behoeften van de klant volledig en nauwkeurig te begrijpen, gebruiken ontwerpers meestal verschillende communicatiemethoden. Naast face-to-face communicatie zullen ze ook nauw contact houden met klanten via externe methoden zoals telefoonconferenties en videoconferenties om in elke situatie tijdige communicatie te garanderen. Tegelijkertijd zullen ontwerpers ook relevante informatie verzamelen die wordt verstrekt door klanten, zoals producthandleidingen, technische specificaties, referentiemonsters, enz. Deze materialen zijn als waardevolle aanwijzingen om ontwerpers te helpen de achtergrond- en vraagdetails van het product diep te begrijpen. Tijdens het communicatieproces zullen ontwerpers hun professionele kennis gebruiken om enkele vage of onredelijke vereisten uit te leggen en te begeleiden die door klanten worden aangevoerd en professionele suggesties en oplossingen bieden, zodat het uiteindelijke ontwerp niet alleen kan voldoen aan de werkelijke behoeften van klanten, maar ook kunnen voldoen aan de principes en specificaties van engineeringontwerp.

(Ii) Nauwkeurige tekening met CAD -software

Na het volledig begrijpen van de behoeften van de klant, zullen ontwerpers professionele software zoals CAD (computerondersteund ontwerp) gebruiken om de ideeën in hun gedachten te transformeren in nauwkeurige producttekeningen, wat de kernverbinding is in het ontwerpproces van metalen stempelen. CAD-software is een onmisbaar hulpmiddel geworden voor modern industrieel ontwerp met zijn krachtige functies en zeer nauwkeurige tekenmogelijkheden, waardoor ontwerpers een brede creatieve ruimte en efficiënte ontwerpmiddelen krijgen.

Bij het gebruik van CAD -software om producttekeningen te tekenen, moeten ontwerpers eerst de algehele lay -out en basisvorm van het product bepalen. Dit vereist het bouwen van de algemene schets van het product in de software op basis van de informatie verkregen uit de vorige communicatie, gecombineerd met hun eigen ontwerpervaring en creativiteit. Voor een cilinderkopstempel van een automotor zal de ontwerper bijvoorbeeld eerst de hoofdvorm bepalen, zoals een rechthoek of onregelmatige polygoon, evenals de locatie en geschatte grootte van belangrijke onderdelen zoals verschillende montagegaten en injectoregaten. In het proces van het bepalen van de basisvorm, zal de ontwerper volledig rekening houden met de functionele vereisten en het productieproces van het product om de rationaliteit en de productie van het ontwerp te waarborgen.

Vervolgens worden de belangrijkste parameters zoals productgrootte, vorm, tolerantie, enz. Nauwkeurig getekend en geannoteerd. Dimensionale nauwkeurigheid is een van de belangrijkste indicatoren van de kwaliteit van metalen stempelende onderdelen, die direct de montage en prestaties van het product beïnvloeden. CAD -software biedt een schat aan tekentools en precieze dimensioneringsfuncties. Ontwerpers kunnen de grootte van elk onderdeel nauwkeurig bepalen door specifieke waarden in te voeren of meetools te gebruiken. Voor een stempelende deel van een precisie-elektronische connector kan bijvoorbeeld de dimensionale tolerantie van de pennen moeten worden geregeld binnen ± 0,01 mm, waardoor ontwerpers nodig zijn om extreem nauwkeurig in CAD-software te tekenen en te annoteren om ervoor te zorgen dat het daaropvolgende verwerkingsproces kan voldoen aan deze eis met hoge voorzitter.

De tekening van vormen vereist ook een hoge mate van nauwkeurigheid. Metalen stempelende onderdelen zijn er in verschillende vormen, variërend van eenvoudige platte delen tot complexe driedimensionale gebogen delen. Voor het stempelen van onderdelen met complexe vormen gebruiken ontwerpers de oppervlaktemodelleringsfunctie van CAD-software om de driedimensionale vorm van het product nauwkeurig te construeren door controlepunten, krommen en oppervlakken te maken. Het oppervlak van het autolichaambedekking heeft bijvoorbeeld meestal een complexe gebogen oppervlaktevorm. Ontwerpers moeten de geavanceerde oppervlaktemodelleringstools van CAD-software gebruiken, zoals NURBS (niet-uniforme rationele B-spline) oppervlak, om elke curve en elk oppervlak op het lichaamsoppervlak nauwkeurig weer te geven, zodat het niet alleen voldoet aan de vereisten van aerodynamica, maar ook prachtige uiterlijklijnen toont.

Tolerantiemarkering is ook een belangrijk onderdeel van het CAD -tekenproces. Tolerantie verwijst naar het bereik van variatie van de toegestane grootte, die de nauwkeurigheidseisen van het product tijdens het productieproces weerspiegelt. Redelijk tolerantieontwerp kan niet alleen zorgen voor de kwaliteit en prestaties van het product, maar ook de productiekosten verlagen. Ontwerpers zullen nauwkeurig het tolerantiebereik van elke grootte op de CAD -tekening markeren volgens de gebruikseisen van het product en het productieprocesniveau. Voor sommige stempelende onderdelen met hoge vereisten voor matching -nauwkeurigheid, zoals de bijpassende delen van de motorzuiger en de cilindervoering, kan het tolerantiebereik zeer strikt worden geregeld; Terwijl voor de afmetingen van sommige niet-kritische delen, kan het tolerantiebereik op de juiste manier worden ontspannen.

Tijdens het tekenproces zullen ontwerpers ook verschillende hulpfuncties van CAD -software gebruiken, zoals laagbeheer, blokdefinitie, parametrisch ontwerp, enz., Om de trekkingsefficiëntie en nauwkeurigheid te verbeteren. De laagbeheersfunctie kan verschillende soorten grafische elementen plaatsen, zoals contourlijnen, dimensielijnen, tolerantie -annotaties, enz., Op verschillende lagen voor eenvoudig beheer en bewerking; De blokdefinitiefunctie kan enkele veelgebruikte grafische elementen definiëren, zoals standaardonderdelen, symbolen, enz., Als blokken voor eenvoudig hergebruik; Met de parametrische ontwerpfunctie kunnen ontwerpers afbeeldingen automatisch bijwerken door parameters te wijzigen, waardoor de flexibiliteit en efficiëntie van het ontwerp aanzienlijk worden verbeterd.

(Iii) Ontwerpbeoordeling en optimalisatie

Wanneer de CAD -tekening is voltooid, betekent dit niet het einde van het ontwerpwerk. Vervolgens is het noodzakelijk om meerdere partijen te organiseren om ontwerpbeoordelingen uit te voeren, wat een belangrijke link is om de ontwerpkwaliteit te garanderen, potentiële problemen te ontdekken en te optimaliseren. Design Review is een brainstormproces. Door mensen uit verschillende professionele achtergronden uit te nodigen om deel te nemen, wordt het ontwerpplan uitgebreid en diep beoordeeld en geëvalueerd vanuit meerdere hoeken.

De mensen die betrokken zijn bij de ontwerpreview omvatten meestal ontwerpers, procesingenieurs, schimmelingenieurs, kwaliteitscontrolepersoneel, productiemanagers en klantvertegenwoordigers. Als belangrijkste maker van het ontwerpplan is de ontwerper verantwoordelijk voor het introduceren van de ontwerpideeën, productfuncties, structurele kenmerken en de basis voor het in detail bepalen van verschillende parameters; De procesingenieur evalueert de haalbaarheid van het ontwerpplan in het werkelijke productieproces vanuit het perspectief van het productieproces, inclusief de selectie van het stempleegproces, de moeilijkheid van schimmelontwerp en -productie, de toepasbaarheid van productieapparatuur, enz.; De schimmelingenieur zal zich concentreren op het structurele ontwerp, de sterkte -berekening, levensvoorspelling en onderhoud van de schimmel; Het kwaliteitscontrolepersoneel zal strikt de dimensionale nauwkeurigheid van het product, oppervlaktekwaliteit, prestatie -indicatoren en andere aspecten bekijken volgens de kwaliteitsnormen en inspectiespecificaties om ervoor te zorgen dat het ontwerpplan kan voldoen aan de kwaliteitsvereisten; Het productiebeheerpersoneel zal rekening houden met factoren zoals productie -efficiëntie, kostenbeheersing en productieplanning, en suggesties voor optimalisatie naar voren brengen om het ontwerpplan meer in overeenstemming te brengen met de productie -realiteit; De klantvertegenwoordiger zal meningen geven over de functies, het uiterlijk en de gebruikerservaring van het product vanuit het perspectief van de gebruiker om ervoor te zorgen dat het ontwerpplan kan voldoen aan de behoeften en verwachtingen van de klant.

Tijdens het beoordelingsproces zal personeel van alle partijen een gedetailleerde beoordeling van de ontwerptekeningen uitvoeren en vragen en suggesties vanuit verschillende invalshoeken oproepen. Een procesingenieur kan bijvoorbeeld vaststellen dat de rangschikking van een stempelproces onredelijk is, wat resulteert in een lage productie -efficiëntie of verhoogde schroot. Op dit moment is het noodzakelijk om met de ontwerper te bespreken om de stampprocessequentie aan te passen of de schimmelstructuur te verbeteren; De schimmelingenieur kan erop wijzen dat een bepaald deel van de mal niet sterk genoeg is en vatbaar is voor schade tijdens het gebruik, en de materiaalselectie of het structurele ontwerp van de mal moet worden geoptimaliseerd; Het kwaliteitscontrolepersoneel kan vaststellen dat een bepaalde dimensionale tolerantievereiste van het product te streng en moeilijk te garanderen is onder de bestaande productieomstandigheden. Het is noodzakelijk om met de ontwerper te onderhandelen om het tolerantiebereik op de juiste manier te ontspannen en ervoor te zorgen dat de productkwaliteit niet wordt beïnvloed; De klantvertegenwoordiger kan enkele wijzigingssuggesties voorstellen over het uiterlijkontwerp van het product, zoals kleur, vorm, oppervlaktebehandelingsmethode, enz. De ontwerper zal overeenkomstige aanpassingen en optimalisaties aanbrengen in het ontwerpplan op basis van de feedback van de klant.

Voor de vragen en suggesties die tijdens het beoordelingsproces zijn gesteld, zal het ontwerpteam diepgaande analyse en onderzoek uitvoeren en overeenkomstige optimalisatiemaatregelen formuleren. Dit kan gedeeltelijke wijzigingen inhouden in de ontwerptekeningen, zoals het aanpassen van parameters zoals grootte, vorm, tolerantie, enz.; Het kan ook re-conceptualisatie en optimalisatie van het gehele ontwerpplan vereisen, zoals het wijzigen van de structurele vorm van het product, materiaalselectie of stempelproces. Tijdens het optimalisatieproces zal het ontwerpteam volledig gebruik maken van de functies van CAD -software om het gemodificeerde ontwerpplan te simuleren en te analyseren en te verifiëren om ervoor te zorgen dat het geoptimaliseerde ontwerpplan aan verschillende vereisten kan voldoen en problemen in het eigenlijke productieproces kan voorkomen.

Ontwerpbeoordeling en optimalisatie is een iteratief proces. Het ontwerpplan zal niet worden afgerond totdat alle partijen een consensus over het ontwerpplan bereiken en zijn van mening dat het ontwerpplan de functie, prestaties, uiterlijk, productieproces, kwaliteitscontrole, productie -efficiëntie en kosten en andere factoren van het product volledig heeft overwogen, en een solide basis legt voor de latere moldproductie en stampingproductie.

Iii. Materiaalselectie: de bron van kwaliteit

(I) Materiaaleigenschappen en aanpassingsvermogen

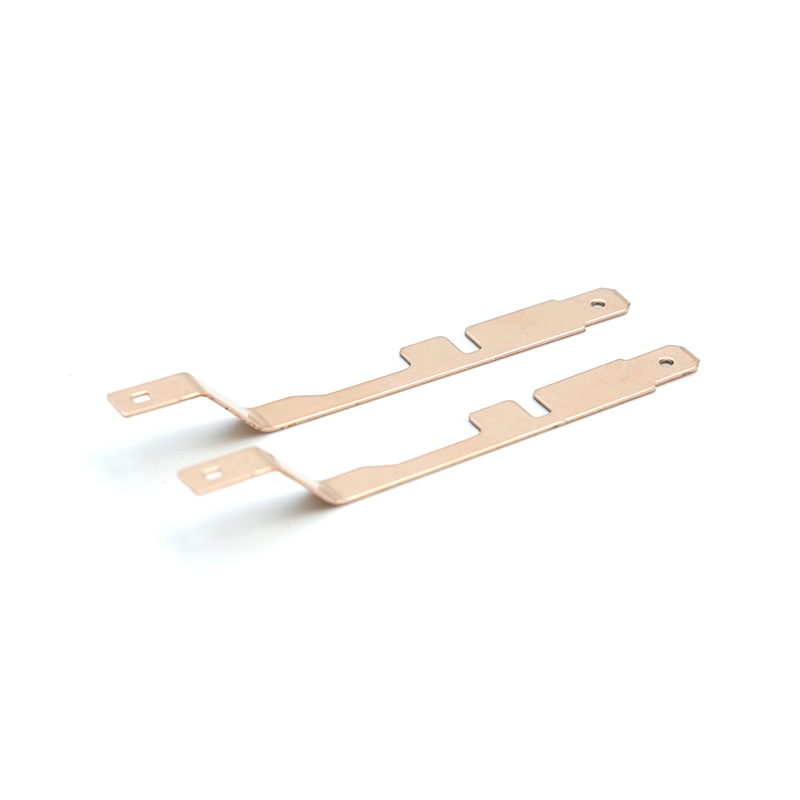

Materiaalselectie speelt een cruciale rol bij de productie van metalen stempelende onderdelen, net als de hoeksteen van een hoogbouwgebouw, en is een sleutelfactor bij het waarborgen van productkwaliteit en prestaties. Veelvoorkomende metalen materialen zoals koud gerolde stalen platen, roestvrijstalen platen, aluminiumplaten, enz., Hebben elk unieke kenmerken, die hun aanpassingsvermogen in verschillende producten bepalen.

Koud gerolde stalen platen, bekend om hun goede oppervlaktekwaliteit en dimensionale nauwkeurigheid, zijn als een delicate ambachtsman die producten met een hoge nauwkeurigheid kan maken. De mechanische eigenschappen en procesprestaties zijn ook relatief goed, en het is eenvoudig om stempelen, buigen en andere verwerkingsbewerkingen uit te voeren, net als een bekwame danser, die een sierlijke houding toont tijdens het verwerkingsproces. De corrosieweerstand van koudgewalste stalen platen is echter relatief zwak, net als een delicate bloem die extra zorg nodig heeft. In sommige producten die geen hoge corrosieweerstand vereisen, maar een hoge vereisten hebben voor dimensionale nauwkeurigheid en oppervlaktekwaliteit, zoals de behuizing van elektronische apparatuur en kleine mechanische onderdelen, zijn koudgerolde stalen platen een ideale keuze. Koud gerolde stalen platen worden bijvoorbeeld vaak gebruikt bij de productie van mobiele telefoonschalen. Het stempelproces wordt gebruikt om het voortreffelijke uiterlijk vorm te geven, en vervolgens wordt de oppervlaktebehandeling uitgevoerd om het een prachtig uiterlijk en bepaalde beschermende eigenschappen te laten hebben.

Roestvrijstalen platen staan bekend als de "stalen bewakers" in de materiaalindustrie voor hun uitstekende corrosieweerstand en hoge sterkte. Of het nu in een vochtige omgeving is of in het licht van chemische erosie, het kan vasthouden aan zijn post en stabiele prestaties behouden. Het oppervlak is glad en mooi, met goede oxidatieresistentie en slijtvastheid, zoals een krijger in pantser, onverschrokken voor externe uitdagingen. Roestvrijstalen platen worden veel gebruikt in voedselverwerking, medische apparatuur, architecturale decoratie en andere velden. Containers, buizen en andere onderdelen in voedselverwerkingapparatuur vereisen bijvoorbeeld een extreem hoge corrosieweerstand omdat ze contact moeten opnemen met verschillende voedingsmiddelen en wasmiddelen. Roestvrijstalen platen kunnen goed aan deze vraag voldoen en zorgen voor de veiligheid en hygiëne van de apparatuur; In architecturale decoratie worden roestvrijstalen platen vaak gebruikt om leuningen, vliesgevels, enz. Te maken, die niet alleen solide structurele ondersteuning kunnen bieden, maar ook een modieuze en moderne esthetiek kunnen vertonen.

Aluminium plaat heeft de voorkeur vanwege zijn lichtgewicht, goede elektrische geleidbaarheid en thermische geleidbaarheid. Het is als een lichte boodschapper en speelt een belangrijke rol op sommige gebieden met strikte gewichtsvereisten. Het heeft een sterke plasticiteit en is gemakkelijk te verwerken in verschillende vormen. Het is als een creatieve kunstenaar die aluminium vel in verschillende prachtige vormen kan vormen. Tegelijkertijd heeft aluminiumblad ook een goede corrosieweerstand. Het kan een dichte aluminiumoxide -beschermende film in de lucht vormen om zijn interieur te beschermen tegen erosie. Aluminium blad is overal te zien in industrieën zoals ruimtevaart, elektronische producten en autofabrieken. Op het gebied van ruimtevaart wordt, om het gewicht van vliegtuigen te verminderen en de vluchtprestaties te verbeteren, aluminiumblad veel gebruikt bij de productie van vliegtuigvleugels, romp en andere onderdelen; In elektronische producten wordt aluminium plaat vaak gebruikt om koellichamen te maken, met behulp van de goede thermische geleidbaarheid om warmte effectief te verdrijven en de stabiele werking van elektronische apparatuur te waarborgen.

Bij het selecteren van materialen is het noodzakelijk om de specifieke behoeften van het product volledig te overwegen. In termen van sterkte, als het product bestand moet zijn om grote externe krachten, zoals structurele onderdelen van de auto, mechanische transmissieonderdelen, enz. Moeten, is het noodzakelijk om materialen met een hogere sterkte te kiezen, zoals koud gerolde stalen vellen of roestvrijstalen stalen vellen. Voor sommige producten met hoge taaiheidseisen, zoals veren en connectoren, wordt de taaiheid van het materiaal een sleutelfactor en is het noodzakelijk om ervoor te zorgen dat het materiaal niet gemakkelijk te breken is wanneer het wordt onderworpen aan kracht. In termen van corrosieweerstand, zoals de hierboven genoemde voedselverwerking en medische apparatuur, moeten materialen met een goede corrosieweerstand worden geselecteerd om de veiligheid en levensduur van het product te waarborgen.

Naast deze basiskenmerken kunnen factoren zoals materiaalkosten en machinabiliteit niet worden genegeerd. Kosten zijn een van de belangrijke factoren die moeten worden overwogen bij de productie van ondernemingen. Op basis van het voldoen aan de vereisten voor productprestaties, kan het kiezen van goedkope materialen de productiekosten verlagen en het concurrentievermogen van ondernemingen verbeteren. De bewerkbaarheid van materialen beïnvloedt ook direct de productie -efficiëntie en productkwaliteit. Hoewel sommige materialen bijvoorbeeld uitstekende prestaties hebben, zijn ze moeilijk te verwerken en kunnen ze speciale verwerkingstechnologie en apparatuur vereisen, die de complexiteit en de productiekosten zullen verhogen. Daarom is het bij het selecteren van materialen noodzakelijk om verschillende factoren te wegen en het materiaal te vinden dat het beste bij de productvereisten past.

(Ii) Materiaal voorbehandelingsproces

In het productieproces van metalen stempelende onderdelen is het materiaal voorbehandelingsproces een onmisbare en belangrijke link, net als een zorgvuldige repetitie voor een prachtige prestatie, die een solide basis legt voor latere verwerking en productkwaliteit. Het voorbehandelingsproces omvat voornamelijk materiaalknipsel, sorteren en oppervlaktebehandelingsprocessen zoals reinigen, vastberaden en zandstoten.

Materiaalknippen is het proces van het verdelen van grondstoffen volgens de vereiste grootte en vorm. Het is als een precieze kleermaker die grote stukjes doek in geschikte maten snijdt. Tijdens het snijproces is het noodzakelijk om een geschikte snijmethode te selecteren volgens het type en de dikte van het materiaal en de vereisten van het product. Gemeenschappelijke snijmethoden omvatten zaagknipsel, plasma snijden, lasersnijden, enz. Zaagknippen is een meer gebruikelijke methode. Het snijdt metalen materialen door de snelle rotatie van het zaagblad. Het is geschikt voor het snijden van dikkere metalen platen; Plasma snijden maakt gebruik van hoge temperatuur en snelle plasmastroom om metalen materialen weg te smelten en weg te blazen om het doel van snijden te bereiken. Deze methode heeft een snelle snijsnelheid en hoge precisie en is geschikt voor het snijden van metalen materialen van verschillende vormen; Lasersnijden maakt gebruik van hoge energie laserstralen om metaalmaterialen te smelten en te verdampen om het snijeffect te bereiken. De snijprecisie is extreem hoog en kan het snijden van complexe vormen bereiken. Het wordt vaak gebruikt om metalen metalen onderdelen te snijden.

Het afwerkingsproces is voornamelijk om de gesneden materialen te inspecteren en te knippen, bramen, flitsen en andere defecten op het oppervlak van de materialen te verwijderen, het oppervlak plat en glad te maken en een goede basis te bieden voor latere verwerking. Dit proces is als een zorgvuldige schoonheidsspecialiste, die de materialen zorgvuldig aanpast om ze er gloednieuw uit te laten zien.

Het reinigings- en ontvangstproces is om verontreinigende stoffen zoals olie, stof en onzuiverheden op het oppervlak van de materialen te verwijderen om de netheid van het oppervlak van de materialen te waarborgen. Als deze verontreinigende stoffen niet op tijd worden verwijderd, hebben ze invloed op de daaropvolgende verwerkingskwaliteit. Tijdens het stempelproces kan olie bijvoorbeeld verhoogde slijtage van de mal veroorzaken en de oppervlaktekwaliteit van de stempelende delen beïnvloeden; Tijdens het lasproces kunnen onzuiverheden lasdefecten veroorzaken en de lassterkte verminderen. Gemeenschappelijke reinigingsmethoden omvatten chemische reiniging en ultrasone reiniging. Chemische reiniging maakt gebruik van chemische reagentia om te reageren met olie om het op te lossen of te emulgeren, waardoor het doel wordt bereikt om olie te verwijderen; Ultrasone reiniging maakt gebruik van het cavitatie -effect van echografie om kleine bubbels in de vloeistof te produceren. De impactkracht die wordt gegenereerd wanneer de bubbels barsten, kan de olie en onzuiverheden van het oppervlak van het materiaal afpellen om het reinigingseffect te bereiken.

Het zandstootproces is om het oppervlak van het materiaal te beïnvloeden met hoge snelheid zanddeeltjes om de oxide-schaal, roest, enz. Op het oppervlak te verwijderen en tegelijkertijd het oppervlak van het materiaal een bepaalde mate van ruwheid vormt om de oppervlakte-hechting te vergroten. Dit proces is als een ijverige reiniger, die het vuil op het oppervlak van het materiaal grondig verwijdert en goede omstandigheden creëert voor de daaropvolgende oppervlaktebehandeling en coatingadhesie. Voor de oppervlaktebehandeling zoals schilderen en electropleren kan zandstoten de coating bijvoorbeeld beter aan het oppervlak van het materiaal hechten en de duurzaamheid en beschermende prestaties van de coating verbeteren.

Het materiële voorbehandelingsproces is van groot belang voor latere verwerking en productkwaliteit. De oppervlaktekwaliteit van het voorbehandelde materiaal is gegarandeerd, die beter bij de vorm kunnen passen, wrijving en slijtage kunnen verminderen tijdens het stempelproces en de dimensionale nauwkeurigheid en oppervlaktekwaliteit van de stempelende delen verbeteren. Een schoon oppervlak helpt bij het verbeteren van de kwaliteit van daaropvolgende processen zoals lassen en schilderen, waardoor het lassen steviger en de coating meer uniform en solide is, waardoor de algehele prestaties en levensduur van het product worden verbeterd. Als het voorbehandelingsproces niet aanwezig is, kunnen verschillende kwaliteitsproblemen optreden in het product, zoals oppervlaktedefecten, dimensionale afwijkingen en verminderde corrosieweerstand, die de kwaliteit en het concurrentievermogen van het product van het product ernstig zullen beïnvloeden. Daarom moeten we in het productieproces van metalen stempelende delen van groot belang hechten aan het materiaalvoorbehandelingsproces, strikt volgen van de procesvereisten en de kwaliteit van materiaalvoorbehandeling waarborgen.

IV. Schimmelproductie: belangrijke toolcreatie

(I) Ingenieuze conceptie van schimmelontwerp

Schimmelontwerp, als de kernverbinding van de productie van metaalstempelen, is als een precieze symfonieprestaties. Elke noot is cruciaal en de ingenieuze conceptie loopt door het hele proces. Volgens de tekeningen van het productontwerp gebruiken schimmelontwerpers diepe professionele kennis en rijke praktische ervaring om deze complexe en creatieve ontwerpreis te starten.

Bij het ontwerpen van de structuur van de mal moet de ontwerper zijn als een zorgvuldig aangelegde architect, rekening houdend met de vorm-, grootte- en stempelsprocesvereisten van het product. Voor eenvoudig gevormde stempelen, zoals platte pakkingen, is de vormstructuur relatief direct en worden eenvoudige single-process-mallen meestal gebruikt om het stempelen te voltooien. Voor complex gevormde stempelen, zoals autoverdekken, hebben ze onregelmatige gebogen oppervlakken en talloze gaten, groeven en andere functies, waarvoor ontwerpers complexe progressieve matrijzen met meerdere stations of samengestelde mallen moeten ontwerpen. Multi-station progressieve matrijzen kunnen meerdere stempels in een dobbelsteen voltooien en efficiënt stempelende onderdelen produceren met complexe vormen door continu voeding en stempelen; Samengestelde sterft kan tegelijkertijd meerdere stempels op hetzelfde station voltooien, zoals blikken, ponsen, buigen, enz., Het verminderen van de positioneringsfout van het stempelen van onderdelen en het verbeteren van de nauwkeurigheid van producten.

Het vormontwerp van de mal vereist ook een hoge mate van precisie en innovatie. Het moet perfect in de vorm van het product passen, net als op maat gemaakte kleding. Voor een stempelende deel van een elektronisch productbehuizing met een unieke vorm moet het vormontwerp van de mal bijvoorbeeld de vorm van het product nauwkeurig repliceren, inclusief elke boog en elke hoek. Ontwerpers zullen geavanceerde 3D -modelleringstechnologie gebruiken om een nauwkeurig model van de mal in de computer te bouwen en de vorm van de mal te optimaliseren door middel van simulatie -analyse om ervoor te zorgen dat het materiaal tijdens het stempelsproces gelijkmatig kan stromen, de schimmelholte kan vullen en een productvorm kan vormen die aan de vereisten voldoet.

De nauwkeurige bepaling van de grootte is de sleutel tot schimmelontwerp. Elke lichte dimensionale afwijking kan leiden tot kwaliteitsproblemen van het stempelen van onderdelen, zoals dimensionale tolerantie en slechte montage. Ontwerpers zullen nauwkeurig de afmetingen van de schimmel berekenen op basis van de groottevereisten van het product, gecombineerd met de vervormingskenmerken van het materiaal en de kenmerken van het stempelsproces. Bij het ontwerpen van een mal voor het stempelen van precisievrichten zijn de nauwkeurigheidsvereisten voor tandwielprofiel grootte bijvoorbeeld extreem hoog. Ontwerpers moeten rekening houden met de elastische vervorming en plastische vervorming van het materiaal tijdens het stempels, evenals de slijtage van de mal en andere factoren, en nauwkeurig de grootte van het schimmeltandprofiel bepalen om ervoor te zorgen dat het gestempelde versnelling voldoet aan de ontwerpvereisten.

Tijdens het ontwerpproces zijn materiaalvervorming en stressverdeling factoren waarop ontwerpers zich moeten concentreren. Materialen zullen complexe vervormingen ondergaan tijdens het stempelproces, zoals stretchen, compressie, buiging, enz. Verschillende vervormingsmethoden zullen verschillende stressverdelingen produceren. Als het schimmelontwerp onredelijk is, kan dit ongelijke materiële vervorming, rimpels, barsten en andere defecten veroorzaken, en overmatige spanningsconcentratie zal ook de levensduur van de schimmel beïnvloeden. Om deze problemen aan te pakken, zullen ontwerpers de kennis van materiaalmechanica en plasticiteitsmechanica gebruiken om het stempelsproces te simuleren en te analyseren. Door middel van simulatie kunnen we het vervormingsproces en de spanningsverdeling van het materiaal intuïtief begrijpen, om de structuur en vorm van de schimmel te optimaliseren, zoals redelijkerwijs het instellen van de filetradius van de schimmel, convexe en concave schimmelopening en andere parameters, zodat de materiaalvervorming uniform is, is spanningsconcentratie gereduceerd en de kwaliteit van de vorm van de vorm van de vorm van de vorm van de vorm en de levensduur van de vorm van de vorm van de vorm van de mal.

Schimmelontwerp moet ook rekening houden met de productie -efficiëntie en kostenfactoren. Op basis van het waarborgen van productkwaliteit zullen ontwerpers ernaar streven om efficiënte en goedkope mallen te ontwerpen. Bijvoorbeeld door de structuur van de schimmel te optimaliseren, de productie -moeilijkheid en verwerkingstijd van de schimmel te verminderen en de productie -efficiëntie te verbeteren; Redelijk het selecteren van schimmelmaterialen, terwijl u voldoet aan de vormvereisten van de schimmelprestaties, waardoor de materiaalkosten worden verlaagd. Tegelijkertijd zullen ontwerpers ook rekening houden met het gemak van onderhoud en onderhoud van schimmels, zodat de schimmel goede prestaties kan behouden tijdens langdurig gebruik en onderhoudskosten kan verlagen.

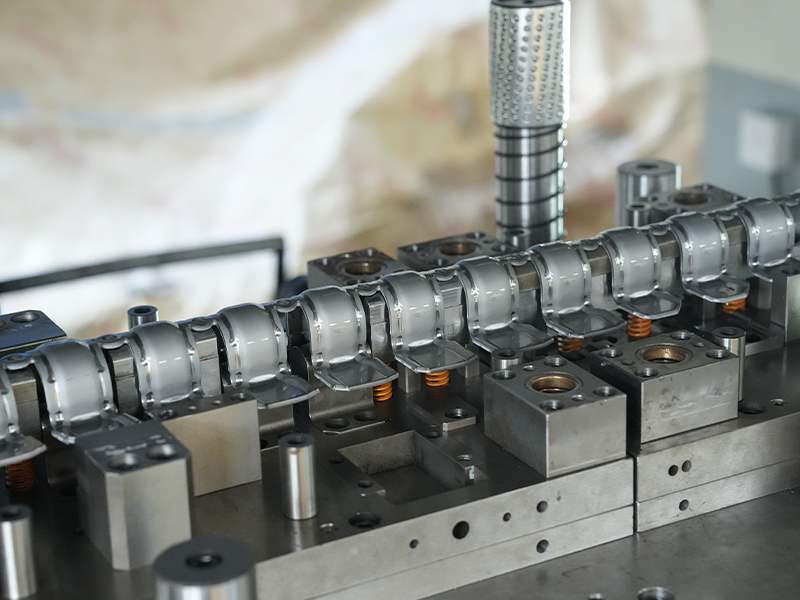

(Ii) Toepassing van geavanceerde productietechnologie

Op het gebied van schimmelproductie is de toepassing van geavanceerde productietechnologie als een paar krachtige vleugels voor schimmelproductie, waardoor het uitstekende normen voor hoge precisie en hoge duurzaamheid kan bereiken. Geavanceerde technologieën zoals CNC -bewerking en EDM zijn een onmisbaar belangrijke middel van moderne schimmelproductie geworden.

CNC -bewerking (computernumerieke besturing) speelt een kernrol bij de productie van schimmels met zijn hoge mate van automatisering en precisie. Het regelt de beweging van machine -tools via computerprogramma's om nauwkeurige bewerking van schimmelonderdelen te bereiken. Tijdens het bewerkingsproces kunnen CNC-machinetools het pad en het snijden van parameters van het gereedschap nauwkeurig regelen volgens het voorgeprogrammeerde programma, waardoor de bewerking van complexe vormen en zeer nauwkeurige afmetingen van schimmelonderdelen wordt bereikt. Bij het bewerken van de holte en de kern van de mal kan CNC-bewerking bijvoorbeeld de oppervlakteruwheid van schimmelonderdelen regelen tot een extreem laag niveau door middel van hogesnelheid, precisieboring en andere processen, en de dimensionale nauwkeurigheid bereikt het micronniveau. In vergelijking met traditionele bewerkingsmethoden heeft CNC -bewerking de voordelen van hoge bewerkingsefficiëntie, stabiele precisie en goede herhaalbaarheid, die de productiecyclus van de mal aanzienlijk kan verkorten en de kwaliteit van de mal kan verbeteren.

Electro-Spark-bewerking, als een niet-traditionele bewerkingsmethode, heeft unieke voordelen in de productie van schimmels. Het gebruikt de hoge temperatuur die wordt gegenereerd door ontlading om metalen materialen te corroderen en te verwijderen, waardoor de bewerking van schimmelonderdelen wordt bereikt. Deze bewerkingsmethode is met name geschikt voor het bewerken van schimmelonderdelen met hoge hardheid en complexe vormen, zoals vormen met fijne gaten, smalle groeven, speciaal gevormde contouren en andere kenmerken. Bij het bewerken van de fijne structuur van precisiemalen, kan EDM een nauwkeurige bewerking van kleine maten bereiken door de ontladingsparameters nauwkeurig te regelen en de bewerkingsnauwkeurigheid kan het submicronniveau bereiken. EDM kan ook sommige materialen verwerken die moeilijk te verwerken zijn met traditionele bewerkingsmethoden, zoals gecementeerd carbide, gehard staal, enz., Het bieden van meer materiaalopties voor de productie van schimmels.

Bij het gebruik van deze geavanceerde productieprocessen moeten operators professionele vaardigheden en rijke ervaring hebben. Ze moeten bekend zijn met de prestaties en operatiemethoden van verschillende verwerkingsapparatuur en in staat zijn om verwerkingsprocessen en parameters redelijk te selecteren volgens de kenmerken en vereisten van schimmelonderdelen. Bij het uitvoeren van CNC -bewerking moeten operators bewerkingsprogramma's nauwkeurig samenstellen, rekening houdend met factoren zoals gereedschapselectie, snijsnelheid, voedingssnelheid, enz. Om de bewerkingskwaliteit en efficiëntie te waarborgen. Bij het uitvoeren van EDM moeten operators bedreven zijn in het aanpassen van ontladingsparameters, zoals ontladingsstroom, afvoertijd, pulsinterval, enz., Om de nauwkeurigheid van de bewerking en de oppervlaktekwaliteit te regelen. Tegelijkertijd moeten operators ook een goed gevoel van kwaliteit en verantwoordelijkheid hebben, strikt werken in overeenstemming met de procesvereisten en ervoor zorgen dat elk schimmelgedeelte voldoet aan de kwaliteitsnormen.

Het gebruik van geavanceerde productieprocessen vereist ook de ondersteuning van geavanceerde apparatuur en een geluidsbeheersysteem. Ondernemingen moeten veel geld investeren om geavanceerde CNC -bewerkingscentra, EDM -machines en andere apparatuur te introduceren, en de apparatuur regelmatig onderhouden en onderhouden om de nauwkeurigheid en prestaties van de apparatuur te waarborgen. Ondernemingen moeten ook een compleet kwaliteitsmanagementsysteem opzetten om het gehele schimmelproductieproces te controleren, van de inspectie van grondstoffen tot de kwaliteitsinspectie van het verwerkingsproces en vervolgens tot acceptatie van het eindproduct. Elke link wordt strikt bestuurd om de stabiele en betrouwbare kwaliteit van de mal te waarborgen.

(Iii) Belangrijkste punten van de schimmelkwaliteitscontrole

De regeling van de vormkwaliteit is de sleutel om de soepele productie van metalen stempelende onderdelen en de stabiliteit van de productkwaliteit te waarborgen. Het is als het opzetten van een solide controlepunt in de productieketen en elke link kan niet worden gemist. In het schimmelproductieproces worden overal strikte kwaliteitsinspectie -links uitgevoerd, van de ontwerpfase van de schimmel tot de uiteindelijke acceptatie nadat de verwerking is voltooid. Elke stap heeft overeenkomstige kwaliteitsinspectiemaatregelen om ervoor te zorgen dat de kwaliteit van de mal voldoet aan hoge normen.

Dimensionale nauwkeurigheidsdetectie is een van de belangrijke links bij de detectie van schimmelskwaliteit. De dimensionale nauwkeurigheid van de schimmel heeft direct invloed op de dimensionale nauwkeurigheid en assemblageprestaties van de stempelen. Tijdens het schimmelverwerkingsproces worden verschillende metenapparatuur met een zeer nauwkeurige meetmachines en laserinterferometers gebruikt om de belangrijkste afmetingen van de mal nauwkeurig te meten. De drie-coördinaatmeetmachine kan de dimensionale afwijking van de mal nauwkeurig berekenen door de coördinaten van meerdere punten op het schimmeloppervlak te meten, en de meetnauwkeurigheid kan het micronniveau bereiken. Bij het detecteren van de holtegrootte van de mal kan de meetmachine met drie coördinaten snel en nauwkeurig de lengte, breedte, diepte en andere afmetingen van de holte meten en deze vergelijken met de ontwerptekeningen om te bepalen of de afmetingen aan de vereisten voldoen. Voor sommige schimmelonderdelen met complexe vormen worden niet-contactmethoden zoals optische metingen en laserscannen ook gebruikt om uitgebreidere en nauwkeurige dimensionale informatie te verkrijgen.

Oppervlakte -ruwheidsdetectie mag ook niet worden genegeerd. De oppervlakteruwheid van de mal zal de oppervlaktekwaliteit en de stempels van de stempelende delen beïnvloeden. Als het schimmeloppervlak ruw is, zijn de stempelende onderdelen vatbaar voor defecten zoals spanning en krassen tijdens demolding, en de wrijving tussen de mal en de stempelende delen zal ook toenemen, wat de dimensionale nauwkeurigheid en productie -efficiëntie van de stempelende delen beïnvloedt. Bij het detecteren van de oppervlakteruwheid van de vorm wordt een oppervlakteruwheidsmaatinstrument meestal gebruikt om de microscopische oneffenheid van het schimmeloppervlak te meten door een stylus of optische meetmethode. Volgens de gebruikseisen en de industriële normen van de schimmel wordt het toegestane bereik van de ruwheid van het schimmeloppervlak bepaald. Voor schimmeloppervlakken die niet voldoen aan de vereisten, zullen overeenkomstige polijsten, slijpen en andere behandelingen worden uitgevoerd om de oppervlakteruwheid te verminderen en de oppervlaktekwaliteit van de schimmel te verbeteren.

Naast dimensionale nauwkeurigheid en detectie van oppervlakteruwheid, is de detectie van schimmelhardheid ook een belangrijk onderdeel van kwaliteitscontrole. De hardheid van de schimmel is direct gerelateerd aan de levensweerstand en de levensduur. Tijdens het schimmelproductieproces zullen de belangrijkste delen van de schimmel, zoals de bolle en concave mallen, cores, enz., Worden getest op hardheid. Veelgebruikte hardheidstestmethoden omvatten Rockwell Hardness Test, Brinell Hardness Test, Vickers Hardness Test, enz. Door hardheidstests kan worden beoordeeld of de warmtebehandeling van het schimmelmateriaal juist is en of de hardheidswaarde vereist door het ontwerp wordt bereikt. Als de schimmelhardheid onvoldoende is, zijn slijtage en vervorming vatbaar voor optreden tijdens het stempleegproces, waardoor de levensduur van de schimmel en de kwaliteit van de stempelende onderdelen wordt beïnvloed; Als de schimmelhardheid te hoog is, zal deze de brosheid van de schimmel vergroten en gemakkelijk defecten zoals barsten veroorzaken. Daarom is een redelijke controle over de schimmelhardheid een van de belangrijke factoren om de kwaliteit van de schimmel te waarborgen.

Tijdens het schimmelproductieproces zullen ook andere kwaliteitsinspecties worden uitgevoerd, zoals schimmelstructurele integriteitsinspectie, inspectie van materiaalprestaties, inspectie van de assemblagenauwkeurigheid, enz. De structurele integriteitstest van de mal controleert voornamelijk of alle delen van de schimmel compleet zijn en of er defecten zijn zoals scheuren, zandgaten en poriën; De materiaalprestatietest is om de chemische samenstelling en mechanische eigenschappen van het schimmelmateriaal te testen om ervoor te zorgen dat het materiaal aan de ontwerpvereisten voldoet; De montage -nauwkeurigheidstest is om de bijpassende nauwkeurigheid tussen de verschillende delen van de schimmel te controleren nadat de mal is geassembleerd, zoals de opening tussen de mannelijke en vrouwelijke schimmels, de bijpassende nauwkeurigheid van de geleidepinnen en geleidingsmouwen, enz., Om ervoor te zorgen dat de schimmel normaal kan werken tijdens gebruik.

Om de kwaliteit van de schimmel te waarborgen, is het ook noodzakelijk om een compleet kwaliteitsmanagementsysteem en traceerbaarheidssysteem op te zetten. Het bedrijf zal strikte kwaliteitsnormen en inspectiespecificaties formuleren om de vereisten en methoden van elke kwaliteitsinspectielink te verduidelijken. Tegelijkertijd zal het productieproces van elke schimmel in detail worden vastgelegd, inclusief de inkoopinformatie van grondstoffen, verwerkingsparameters, kwaliteitsinspectiegegevens, enz., Dus wanneer kwaliteitsproblemen optreden, kan de hoofdoorzaak van het probleem snel worden teruggevoerd en kunnen overeenkomstige verbeteringsmaatregelen worden genomen. Door strikte kwaliteitscontrole en een perfect beheersysteem, kan de kwaliteit van de mal effectief worden verbeterd, waardoor betrouwbare garanties worden geboden voor de productie van metalen stempelen.

V. Stamping: kerntransformatie

(I) Soorten en kenmerken van ponsapparatuur

In het productieproces van metalen stempelende onderdelen is ponsapparatuur een belangrijk hulpmiddel voor materiaalvervorming, net als een scherp mes op het slagveld. De prestaties en kenmerken ervan beïnvloeden de kwaliteit en efficiëntie van stempelen rechtstreeks. Mechanische ponsen en hydraulische ponsen zijn twee veel voorkomende soorten ponsmachines, elk met een eigen unieke werkingsprincipe, toepasselijke scenario's, voor- en nadelen.

Het werkende principe van de mechanische ponsmachine is gebaseerd op het ingenieuze ontwerp van het Crank-Connecting Rod-mechanisme. Net als een precieze danser, drijft het de slinger aan om door riemen en tandwielen onder de aandrijving van de motor te roteren, en vervolgens zet het Crank-Connecting Rod-mechanisme de rotatiebeweging om in de heen en weer bewegende lineaire beweging van de schuifregelaar, waardoor het stempelen van metalen materialen wordt gerealiseerd. Bij het stempelen van een klein metalen deel drijft de motor het vliegwiel aan om met hoge snelheid te roteren om energie te verzamelen. Wanneer de koppeling is ingeschakeld, wordt de kinetische energie van het vliegwiel overgedragen op de crank, waardoor de schuifregelaar snel naar beneden bewoog, waardoor een enorme impactkracht op het metaalmateriaal op de mal wordt uitgeoefend, waardoor deze onmiddellijk plastic vervorming ondergaat, waardoor het stampproces wordt voltooid. Dit type punch heeft verschillende kenmerken. De ponssnelheid is snel en het kan een ponsfrequentie van tientallen of zelfs honderden keren per minuut bereiken. Het is zo snel als bliksem en kan voldoen aan de behoeften van massaproductie. Bij het produceren van kleine hardware -accessoires kunnen mechanische stoten op hoge snelheid en continu slaan, waardoor de productie -efficiëntie aanzienlijk wordt verbeterd. De structuur is relatief eenvoudig, gemakkelijk te onderhouden en te onderhouden en vermindert de onderhoudskosten en downtime van de apparatuur. Mechanische stoten hebben ook enkele beperkingen. De impactkracht ervan is relatief vast en het is moeilijk om het precies aan te passen aan verschillende materialen en stempels. Net als een sterke man die flexibiliteit mist, kan hij mogelijk niet aan complexe stempelsbehoeften voldoen. Bovendien is de stempelkleuring meestal opgelost. Bij het verwerken van werkstukken van verschillende hoogten kan het nodig zijn om de schimmel te vervangen of complexe aanpassingen te maken.

Hydraulische stoten gebruiken de krachtige kracht van het hydraulische systeem om de schuifregelaar aan te sturen om te bewegen, net als een reus met oneindige kracht. Het zet hydraulische energie om in mechanische energie door de hydraulische cilinder om stempelen van metaalmaterialen te bereiken. Wanneer de hydraulische pomp hogedrukolie aan de cilinder levert, drijft de zuiger in de cilinder de schuifregelaar om soepel op en neer te bewegen onder de werking van de oliedruk, waardoor uniforme druk op het metaalmateriaal wordt uitgeoefend. Bij het verwerken van grote automobiles kunnen hydraulische ponsmachines een enorme en stabiele druk bieden om metalen vellen gelijkmatig te vervormen en de vorm en dimensionale nauwkeurigheid van de deksels te waarborgen. De voordelen van hydraulische ponsmachines zijn aanzienlijk. Ze zijn krachtig en kunnen grote werkende krachten en werkkracht genereren. Ze kunnen gemakkelijk omgaan met ponsen, snijden, vormen en andere verwerkingsbewerkingen van dikke plaatmetalen. Ze zijn ideaal voor het verwerken van grote en dikwandige metalen onderdelen. Het verwerkingsproces is stabiel. Het hydraulische systeem kan zorgen voor de soepele beweging van de schuifregelaar en het is niet eenvoudig om te schudden en te trillen, waardoor de consistentie en nauwkeurigheid van de verwerking worden gewaarborgd. Het is als een kalme meester die elke stempel nauwkeurig kan voltooien. De snelheid van de hydraulische ponsmachine is verstelbaar en kan flexibel worden aangepast volgens verschillende werkstukmaterialen, verwerkingsmethoden en stempels om het beste verwerkingseffect te bereiken. Het heeft een sterk aanpassingsvermogen en kan voldoen aan de vereisten van verschillende complexe stempelprocessen. De hydraulische ponsmachine is echter niet perfect. De precisie ervan is relatief laag en voldoet mogelijk niet aan de vereisten voor sommige precisietestalende onderdelen die een extreem hoge dimensionale nauwkeurigheid vereisen. Bovendien is het energieverbruik hoog. Het hydraulische systeem verbruikt veel energie tijdens het werkproces, wat de productiekosten verhoogt. De onderhoudskosten zijn ook relatief hoog. De hydraulische olie in het hydraulische systeem moet regelmatig worden vervangen en geïnspecteerd, en de hydraulische componenten moeten ook regelmatig worden gerepareerd en vervangen. De technische vereisten voor operators zijn ook hoog en moeten bepaalde hydraulische kennis en operationele vaardigheden hebben.

Bij het kiezen van een ponsmachine moet u vele factoren volledig overwegen. De vorm en grootte van het product zijn een van de belangrijke overwegingen. Voor het stempelen van onderdelen met eenvoudige vormen en kleine maten, zoals kleine pakkingen en klinknagels, kan de snelle stempelcapaciteit en relatief eenvoudige structuur van de mechanische punch voldoen aan de productiebehoeften, en de kosten zijn laag; Terwijl voor het stempelen van onderdelen met complexe vormen en grote maten, zoals lichaamsafdekkingen voor auto's en grote mechanische structurele onderdelen, de krachtige kracht en stabiele druk van de hydraulische punch geschikter zijn, wat de kwaliteit en precisie van de stempelen kan waarborgen. De aard van het materiaal mag niet worden genegeerd. Voor materialen met lage hardheid en gemakkelijke vervorming, zoals aluminiumplaten en koperen platen, kunnen zowel mechanische stoten als hydraulische stoten worden toegepast; Maar voor materialen met een hoge hardheid en hoge sterkte, zoals staal met hoge sterkte legering, kan de krachtige kracht van de hydraulische punch beter zorgen voor de soepele voortgang van het stempels. Productiebatch is ook een sleutelfactor bij het selecteren van ponsapparatuur. Bij grootschalige productie kan de hogesnelheidsponscapaciteit van mechanische ponsen de productie-efficiëntie verbeteren en de unit-kosten verlagen; Bij kleinschalige productie zijn de flexibiliteit en het aanpassingsvermogen van hydraulisch ponsen belangrijker en kunnen ze worden aangepast aan verschillende productvereisten om ledigheid en verspilling van apparatuur te voorkomen. Ondernemingen moeten ook rekening houden met de aankoopkosten, bedieningskosten, onderhoudskosten en andere factoren van ponsapparatuur volgens hun eigen budget- en kostenbeheersingsvereisten, en de ponsapparatuur kiezen die het beste bij hen past.

(Ii) Fijne werking van het stempelproces

Het stempelproces is een goed en rigoureus proces. Elke stap is als een versnelling in een precisie -instrument en werkt nauw samen om het metalen materiaal te promoten om de prachtige transformatie van de oorspronkelijke vorm naar de precisie -stempelende onderdelen te voltooien. Wanneer het voorbehandelde metalen materiaal zorgvuldig op de ponsmachine wordt geplaatst, begint een reis van metalen transformatie officieel. Het is als een zorgvuldig gechoreografeerde dans en elke beweging is zorgvuldig overwogen en herhaaldelijk beoefend.

Het installeren en debuggen van de mal is een belangrijke link in het stempelsproces. De mal is als de dansschoenen in deze dans. Het moet perfect in de danser passen om prachtig te dansen. De operator zal de zorgvuldig vervaardigde mal op de punchpers nauwkeurig installeren volgens de ontwerpvereisten van het product. Tijdens het installatieproces zullen ze professionele gereedschappen en apparatuur gebruiken om ervoor te zorgen dat de schimmel nauwkeurig wordt gepositioneerd en stevig is vastgesteld. Nadat de installatie is voltooid, komt deze in de intense foutopsporingsfase. De operator zal de verschillende componenten van de mal zorgvuldig controleren, zoals de punch, de dobbelsteen, het lossen, enz., Om ervoor te zorgen dat ze in goede staat zijn. Ze zullen ook debuggen zonder lading uitvoeren, de punchpers meerdere keren laten draaien, observeren of de opening en het sluiten van de mal soepel is, of de pasvorm tussen de componenten strak is en of er een abnormaal geluid of trillingen is. Alleen wanneer de schimmel in de beste staat wordt opgelost, kan het daaropvolgende stempelproces soepel worden uitgevoerd.

Stempelparameters instellen is een andere belangrijke stap die niet kan worden genegeerd. Het is alsof je regels voor een spel instelt. De redelijke instelling van parameters heeft direct invloed op het resultaat van het spel. Stampparameters omvatten stempelsnelheid, druk, slag, enz. Voor dikkere en hardere metalen materialen is het noodzakelijk om een hogere stempeldruk en een langzamere stempelsnelheid in te stellen om ervoor te zorgen dat het materiaal volledig kan worden vervormd terwijl schade aan de schimmel en apparatuur wordt vermeden; Voor dunnere en zachtere materialen is het noodzakelijk om de stempeldruk op de juiste manier te verlagen en de stempelsnelheid te verhogen om overmatige vervorming of breuk van het materiaal te voorkomen. De instelling van de stempleegslag is ook cruciaal. Het moet worden bepaald op basis van de hoogte van het product en de structuur van de mal om ervoor te zorgen dat de schuifregelaar van de ponspers de stempelactie op de juiste positie kan voltooien. De slag moet niet te groot zijn om de schimmel te beschadigen, noch moet het te klein zijn om te voorkomen dat het product wordt gevormd.

Wanneer alles klaar is, begint het stempelsproces officieel. Gedreven door de motor beweegt de schuifregelaar van de punchpers snel en krachtig naar beneden als een goed opgeleide atleet, die de mal drijft om een enorme druk op het metalen materiaal uit te oefenen. Op dit moment ondergaat het metaalmateriaal plastic vervorming onder de werking van de mal en begint geleidelijk van vorm te veranderen en de ontworpen vorm van het product nadert. In dit proces wordt de atomaire structuur in het metalen materiaal herschikt, net als een groep geordende gerangschikte soldaten, die hun posities aanpassen onder de actie van sterke externe krachten om zich aan te passen aan de nieuwe vormvereisten. De wrijving tussen het metaalmateriaal en de mal speelt ook een belangrijke rol in dit proces. Het beïnvloedt niet alleen de stroom en vervorming van het materiaal, maar genereert ook een bepaalde hoeveelheid warmte. Deze hitte moet op tijd worden afgevoerd om de kwaliteit van het stempelsproces en de levensduur van de schimmel te waarborgen.

Tijdens het stempelproces moet de operator te allen tijde een hoge concentratiegraad handhaven en veel aandacht besteden aan de werkingsstatus van de punch -pers en de kwaliteit van de gestempelde onderdelen. Ze zullen het lopende geluid, trillingen van de ponspers en het uiterlijk van de gestempelde onderdelen waarnemen om mogelijke problemen onmiddellijk te ontdekken en op te lossen. Als het geluid van de ponspers abnormaal is gevonden, kan het zijn dat de mal los of beschadigd is en het noodzakelijk is om de machine onmiddellijk te stoppen voor inspectie en reparatie; Als scheuren, rimpels en andere defecten worden gevonden op het oppervlak van de gestempelde delen, kan het zijn dat de stempingparameters onredelijk zijn ingesteld of het schimmeloppervlak niet soepel is en de parameters moeten in de tijd worden aangepast of de mal moet worden gepolijst. Operators zullen ook regelmatig de gestempelde onderdelen proeven en inspecteren, met behulp van professionele meetools zoals remklauwen, micrometers, projectoren, enz. Om de dimensionale nauwkeurigheid en vormnauwkeurigheid van de gestempelde onderdelen te detecteren om ervoor te zorgen dat de kwaliteit van de gestempelde onderdelen voldoet aan de ontwerpvereisten.

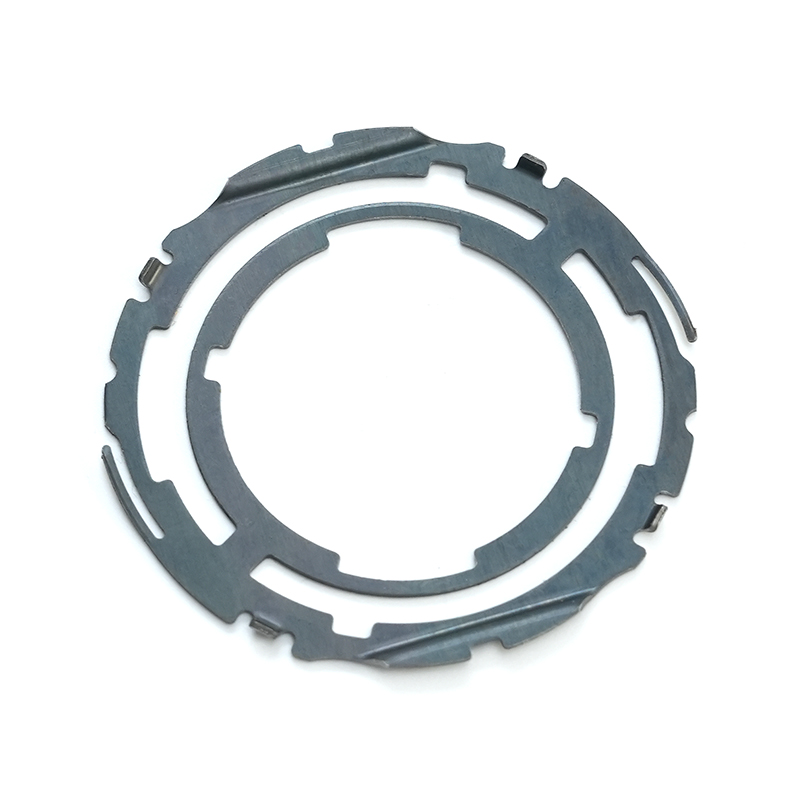

(Iii) Gedetailleerde uitleg van gemeenschappelijke stempels

1. Scheidingsproces

Het scheidingsproces speelt een cruciale rol bij de productie van metalen stempelende onderdelen. Het is als een bekwame graveur. Door specifieke processen zoals blanco, ponsen en snijden, is de metalen plaat verdeeld volgens de precieze ontwerpvereisten, waardoor het een voorlijnen en vorm krijgt, waardoor een solide basis wordt gelegd voor latere verwerking.

Het blanco -proces is het proces van het nauwkeurig scheiden van de blanco van de vereiste vorm van de metalen plaat. Het principe is gebaseerd op het ingenieuze ontwerp van de mal en de sterke druk van de punch. In de daadwerkelijke werking zijn de bovenste vorm en de onderste vorm nauw aan elkaar afgestemd, zoals meshing -tandwielen. Wanneer de punch -glijbaan de bovenste vorm drijft om snel naar beneden te bewegen, oefent de snijkant van de mal een enorme afschuifkracht uit op het metalen plaat, waardoor het blad langs de vooraf bepaalde contourlijn brak, waardoor de blanco wordt gescheiden die aan de vereisten voldoet. Bij het produceren van de metalen behuizing van elektronische apparatuur kan het blanco -proces de geschatte vorm van de behuizing uit de metalen plaat snijden, waardoor een basis is voor daaropvolgende vorming en verwerking. De rol van het blanco -proces bij productproductie kan niet worden onderschat. Het bepaalt direct de basisvorm en dimensionale nauwkeurigheid van het product en is een van de belangrijkste links om de productkwaliteit te waarborgen.

Het ponsproces is om gaten in verschillende vormen en maten op de bestaande blanco te slaan. Dit proces wordt in veel producten veel gebruikt. Bij de vervaardiging van het cilinderblok van een auto -engine moet een groot aantal montagegaten en oliekanaalgaten door het ponsproces worden geslagen om te voldoen aan de montage- en werkvereisten van de motor. De werkingsmethode hangt ook af van de synergie van de mal en de punchpers. De stoot en de dobbelsteen van de mal werken met elkaar mee. Onder de druk van de ponspers drukt de punch de metalen plaat in het matrijsgat, waardoor het plaat gedeeltelijk wordt gescheiden, waardoor het vereiste gat wordt gevormd. De precisievereisten van het ponsproces zijn extreem hoog. De positie, grootte en vorm van het gat moeten strikt voldoen aan de ontwerpnormen, anders heeft dit invloed op de prestaties en assemblage van het product.

Het snijproces is de werking van het snijden van de metalen plaat of blanco volgens een bepaalde lengte of vorm. Het speelt een belangrijke rol in het productieproces. Bij het produceren van metalen buizen is het noodzakelijk om de lange pijp in korte buizen van een gespecificeerde lengte door het snijproces te snijden om aan verschillende gebruikseisen te voldoen. Het snijproces gebruikt meestal een schuifdiing om het metalen materiaal te snijden met behulp van de afschuifkracht van de punch. Tijdens de operatie is het noodzakelijk om de grootte en richting van de afschuifkracht te regelen om de vlakheid en verticaliteit van het snijoppervlak te waarborgen.

2. Vormingsproces

Het vormingsproces is een belangrijke link in de verwerking van metalen stempels. Het is als een magische goochelaar. Door buigen, tekenen, uitpuilen en andere processen, ondergaat het metaalmateriaal plastic vervorming zonder te breken, waardoor werkstukken in verschillende vormen en maten worden gemaakt, waardoor het metaalmateriaal een nieuwe vorm en functie krijgt.

Het buigproces is het proces van het buigen van metalen platen, profielen of leidingen in de vereiste hoek of vorm. Het principe is om een dobbelsteen te gebruiken om externe kracht aan het metaalmateriaal aan te brengen om het plastisch te laten vervormen. Tijdens het buigproces wordt de buitenste laag van het metaalmateriaal langwerpig door trekspanning, de binnenste laag wordt ingekort door drukspanning en de lengte van de middelste laag blijft ongewijzigd. Om de kwaliteit van het buigen te waarborgen, is het noodzakelijk om redelijkerwijs parameters te regelen, zoals buigradius, buighoek en buigkracht. Bij het produceren van het deurkozijn van de autorichaam wordt de metalen plaat in een specifieke vorm gebogen door het buigproces om te voldoen aan de structurele vereisten van het autorichaam. Een te klein buigradius kan ervoor zorgen dat de buitenste laag van het metaalmateriaal barst, terwijl een te groot buigradius de dimensionale nauwkeurigheid en uiterlijkkwaliteit van het product beïnvloedt.

Het tekenproces is een koud stempuurproces dat een dobbelsteen gebruikt om een platte blanco of een half afgewerkte blanco in een open holle onderdeel te trekken. Het wordt veel gebruikt in het dagelijks leven. De productie van auto -onderdelen, elektronische componenten, emailwasbasines, aluminium potten en andere producten kunnen bijvoorbeeld niet worden gescheiden van het tekenproces. Tijdens het tekenproces drukt de lege houder eerst op de platte blanco en beweegt de punch naar beneden, waardoor het materiaal onder de lege houder (flensdeel) wordt gedwongen om plastic vervorming te ondergaan en in de opening tussen de punch en de dobbelsteen te stromen om de zijwand van de cilinder te vormen. Tijdens het tekenproces komt de vervorming van het materiaal voornamelijk voor in het flensgedeelte. Het materiaal bij de flens ondergaat plastic vervorming onder de werking van radiale trekspanning en tangentiële drukspanning, en de flens blijft krimpen en transformeren in de cilinderwand. Om defecten zoals rimpelen en kraken tijdens het tekenproces te voorkomen, is het noodzakelijk om redelijkerwijs parameters zoals de tekencoëfficiënt, blanco houderskracht en die kloof te regelen. Het vergroten van de blanco kracht kan rimpels effectief voorkomen, maar overmatige blanco kracht kan kraken veroorzaken; Een redelijke tekencoëfficiënt kan ervoor zorgen dat het materiaal een grote mate van vervorming kan bereiken zonder te breken.

Het uitpuilende proces is een stampvormingsmethode die de diameter van holle delen of buisvormige spaties uitzet onder de werking van interne druk. Het principe is om vloeistof-, gas- of mechanische vormen als krachttransmissiemedia te gebruiken om de druk op de binnenwand van het metaalmateriaal gelijkmatig uit te oefenen, zodat het materiaal plastische vervorming ondergaat onder de werking van trekspanning, waardoor uitpuiling wordt bereikt. Bij het produceren van de inlaatpijp van een auto -motor kan het uitpuilende proces de lokale diameter van de pijp uitbreiden om te voldoen aan de inlaatbehoeften van de motor. Het uitpuilende proces kan de sterkte en stijfheid van het product effectief verbeteren en kan ook sommige delen produceren met complexe vormen die moeilijk te verwerken zijn met andere methoden. Tijdens het uitpuilende proces moet de grootte van de interne druk en de laadsnelheid nauwkeurig worden geregeld om een uniforme vervorming van het materiaal te garanderen en problemen zoals breuk of ongelijke vervorming te voorkomen.

Vi. Daaropvolgend polijsten: perfecte kwaliteit

(I) Ontbranden en schoonmaken

Nadat de metalen stempelende delen zijn gestempeld, verschijnen er vaak bramen en vuil op hun oppervlak. Hoewel deze defecten klein zijn, kunnen ze een impact hebben op de kwaliteit en prestaties van het product dat niet kan worden genegeerd. Het genereren van bramen is voornamelijk te wijten aan de plastische vervorming van het materiaal tijdens het stempelsproces en de randtoestand van de dobbelsteen. Wanneer de lege kloof te groot, te klein of ongelijk is, kan het materiaal niet gelijkmatig worden gebroken tijdens het blanco -proces en zullen ongelijke bramen worden gevormd op de lege rand; De stompe rand van het werkende deel van de dobbelsteen zal er ook voor zorgen dat het materiaal niet netjes wordt gesneden tijdens het blanco, waardoor er bramen worden gegenereerd. De bron van vuil is relatief breed, die onzuiverheden kunnen zijn die door de grondstoffen zelf worden gedragen, of resterende stoffen zoals smeermiddelen en koelmiddelen die worden gebruikt in het stempelproces, of stof en olie vervuild tijdens verwerking, transport en opslag.

Ontbramen is essentieel om de oppervlaktekwaliteit en de dimensionale nauwkeurigheid van onderdelen te waarborgen. De aanwezigheid van bramen zal niet alleen invloed hebben op het verschijnen van stempelende delen, waardoor hun oppervlakken ruw en ongelijk zijn, waardoor de esthetiek van het product wordt verminderd, maar ook obstakels in het daaropvolgende assemblageproces kan veroorzaken, wat de overeenkomende nauwkeurigheid tussen onderdelen beïnvloedt, waardoor de montage moeilijk of zelfs onmogelijk is. Burrs kunnen ook de huid van operators krabben en bepaalde veiligheidsrisico's opleveren. Om bramen te verwijderen, gebruiken fabrieken meestal verschillende methoden, die elk zijn eigen unieke applicatiescenario's en voor- en nadelen hebben.

Handmatige ontbrekende is een meer traditionele en gemeenschappelijke methode. Het maakt voornamelijk gebruik van eenvoudige tools zoals bestanden, schuurpapier en slijpkoppen voor werknemers om onderdelen handmatig te malen en te knippen. Het voordeel van deze methode is dat het zeer flexibel is en stempelende delen van verschillende vormen en complexiteiten kan verwerken. Voor sommige delicate onderdelen en gebieden die moeilijk te hanteren zijn mechanisch, kan handmatige ontluchting een uniek voordeel spelen. Bij het omgaan met enkele stempelen met complexe oppervlakken en kleine gaten, kunnen werknemers vertrouwen op rijke ervaring en zorgvuldige werking om bravs nauwkeurig te verwijderen en de productkwaliteit te waarborgen. Handmatig ontplooien heeft ook duidelijke nadelen. De efficiëntie is relatief laag, het vereist veel mankracht- en tijdskosten, en het vereist een hoog niveau van technische vaardigheden voor werknemers. De activiteiten van verschillende werknemers kunnen resulteren in verschillende ontplooiende effecten.

Die debureren gebruikt een voorbereide dobbelsteen om brays te verwijderen met een punch -pers. Wanneer je een dobbelsteen ontbreekt, moet je eerst een speciale dobbelsteen maken op basis van de vorm en grootte van het gestempelde deel, inclusief een ruwe dobbelsteen en een fijne dobbelsteen, en soms moet je misschien ook een vormgevende dobbelsteen maken. Plaats het gestempelde gedeelte in de dobbelsteen en gebruik de druk van de ponspers om de matrijsafwerking te maken en het braamgedeelte van het gestempelde gedeelte te verwijderen. Deze methode is geschikt voor producten met eenvoudige afscheidsoppervlakken en kan de efficiëntie en het effect van ontbreking tot op zekere hoogte verbeteren. In vergelijking met handmatige ontplooien zijn de ontplooiende nauwkeurigheid en consistentie beter. Die ontplooien vereist een bepaalde hoeveelheid die -productiekosten en de ontwerp- en productiecyclus van de mal is lang. Voor productie van kleine batch of snelle productupdates zijn de kosten relatief hoog.

Het slijpen van Deburring is een methode die momenteel wordt gebruikt door ondernemingen. Het omvat voornamelijk trillingen, zandstralen, rollers en andere methoden. Trillingen slijpen ontbranden is om de stempelende onderdelen en de slijpmedia (zoals slijpstenen, slijpvloeistof, enz.) In een trillingsmolen te plaatsen. Door de trillingen van de trillingsmolen, het slijpmedia en het oppervlak van de stempelende delen wrijven tegen elkaar, waardoor de bramen worden verwijderd. Deze methode is geschikt voor kleine producten met grote batches. Het kan een groot aantal stempelende onderdelen in korte tijd ontbinden en heeft een hoog rendement. Zandsterkte ontplooien maakt gebruik van perslucht om schuurmiddelen (zoals kwartszand, korund, enz.) Op hoge snelheid op het oppervlak van de stempelende delen te spuiten. De bramen worden verwijderd door de impact en het snijden van de werking van de schuurmiddelen op de bramen. Zandsterkte ontplooien kan niet alleen bramen verwijderen, maar maken ook het oppervlak van de stempelende onderdelen een bepaalde mate van netheid en ruwheid verkrijgen, de oppervlakte -hechting verhogen en wordt vaak gebruikt voor producten met hoge vereisten voor oppervlaktekwaliteit en hechting. Drum slijpende ontplooien is om de stempelende onderdelen en de slijpmedia in de trommel te stoppen. Door de rotatie van de trommel botsen de stempelende delen en de slijpmedia en wrijven tegen elkaar in de trommel om het doel te bereiken om bramen te verwijderen. Er zijn ook enkele tekortkomingen in het slijpen en ontnemen. Soms worden de braden mogelijk niet volledig verwijderd. Voor sommige bramen met complexe vormen of verborgen delen kunnen ze niet volledig worden verwijderd. Het is noodzakelijk om de resterende bramen handmatig af te handelen of andere methoden te gebruiken om te ontbinden.

Reiniging is ook een belangrijk onderdeel van het waarborgen van de productkwaliteit. De aanwezigheid van vuil zal de oppervlakteprestaties van stempelende delen beïnvloeden. Bij het coaten van het oppervlak, zullen olie en onzuiverheden bijvoorbeeld de hechting van de coating laten afnemen, en het is gemakkelijk om af te vallen en te blaren, wat de beschermende prestaties en esthetiek van het product zal verminderen; Bij het lassen kan vuil lasdefecten veroorzaken en de lassterkte en afdichting beïnvloeden. Er zijn veel veel voorkomende reinigingsmethoden. Chemische reiniging maakt gebruik van chemische reagentia om te reageren met vuil om het op te lossen, emulgeren of af te bakken, om het doel van het verwijderen van vuil te bereiken. Alkalische reinigingsmiddelen worden bijvoorbeeld gebruikt om olievlekken te verwijderen en zure reinigingsmiddelen worden gebruikt om roest te verwijderen. Chemische reiniging heeft een goed reinigingseffect, maar het is noodzakelijk om aandacht te besteden aan de selectie van geschikte chemische reagentia om corrosie op het oppervlak van stempelende delen te voorkomen. Ultrasone reiniging maakt gebruik van het cavitatie -effect van echografie om kleine bubbels in de vloeistof te produceren. De impactkracht die wordt gegenereerd wanneer de bubbels barsten kan het vuil afpellen van het oppervlak van de stempelen om het reinigingseffect te bereiken. Deze methode is geschikt voor het reinigen van sommige stempelende delen met complexe vormen en hoge oppervlakte -precisievereisten. Het kan doordringen in kleine openingen en gaten om vuil te verwijderen zonder het oppervlak van de stempelende delen te beschadigen.

(Ii) Selectie en toepassing van oppervlaktebehandelingsproces

Het oppervlaktebehandelingsproces speelt een cruciale rol bij de productie van metaalstempelonderdelen. Het kan niet alleen de corrosieweerstand en esthetiek van onderdelen verbeteren, maar ook onderdelen speciale functionaliteit geven volgens verschillende behoeften, zodat ze beter kunnen voldoen aan de vereisten van verschillende toepassingsscenario's. Gemeenschappelijke oppervlaktebehandelingsprocessen zoals galvaniseren, spuiten, anodiseren, enz. Hebben elk unieke kenmerken en toepasselijke scenario's. Ondernemingen moeten verschillende factoren overwegen volgens de specifieke behoeften van het product en het meest geschikte oppervlaktebehandelingsproces selecteren.

Galvaniseren is een veel gebruikt oppervlaktebehandelingsproces. Het bedekt vooral een laag zink op het oppervlak van metalen stempelende delen om roest te voorkomen en het uiterlijk te verbeteren. Galvaniserend proces kan worden onderverdeeld in hete dip galvaniseren en elektro-galvanisatie. Hot-dip galvaniseren is om de stempelende delen in gesmolten zinkvloeistof onder te dompelen, zodat het zink chemisch reageert met het oppervlak van de stempelende delen om een strak gebonden zink-ijzeren legeringslaag en een pure zinklaag te vormen. De gegalvaniseerde laag verkregen door dit proces is dikker en heeft een sterke corrosieweerstand. Het is geschikt voor structurele onderdelen en auto-onderdelen die buitenshuis worden gebruikt, zoals straatlichtpalen, autoframes, enz. Deze producten worden lange tijd blootgesteld aan de natuurlijke omgeving en worden geconfronteerd met de erosie van regen, vocht, ultraviolette stralen, enz. Elektrogalvanisatie is het afzetten van een laag zink op het oppervlak van de stempelen door elektrolyse. De elektrogalvaniseerde laag is relatief dun en heeft een glad oppervlak. Het is geschikt voor producten met hoge vereisten voor uiterlijk en relatief lage vereisten voor corrosieweerstand, zoals elektronische productschalen, hardwarecoraties, enz. Deze producten worden meestal gebruikt in binnenomgevingen. De elektrogalvaniseerde laag kan niet alleen aan hun esthetische behoeften voldoen, maar ook bepaalde anti-rust-bescherming bieden.

Het spuitproces maakt gebruik van druk of elektrostatische kracht om verf of poeder aan het oppervlak van het werkstuk te bevestigen, zodat het werkstuk anti-corrosie en uiterlijk decoratieve effecten heeft. Het spuitproces heeft de voordelen van lage kosten en een breed toepassingsbereik. Het kan worden gebruikt voor de oppervlaktebehandeling van verschillende materialen zoals metaal, plastic, hout, enz. Bij de productie van autofabrieken wordt de coating van het autolichaamsoppervlak bereikt door het spuitproces. Het kan niet alleen het autorichaam beschermen tegen corrosie, maar geeft de auto ook een mooi uiterlijk door verschillende kleuren en glanzende coatings, die voldoen aan de diverse behoeften van consumenten voor het uiterlijk van de auto. Bij de productie van meubels wordt het sproeiproces ook vaak gebruikt voor de oppervlaktebehandeling van metalen meubels, waardoor het rijke kleuren en een goede textuur krijgt. Volgens de verschillende coatings kan het spuitproces worden onderverdeeld in twee soorten: spuiten en poederen. Spuiten maakt gebruik van vloeibare coatings, die een relatief soepele coating kunnen vormen met rijke kleurkeuzes; Poederen maakt gebruik van poedercoatings, die aan het oppervlak van het werkstuk zijn bevestigd door elektrostatische adsorptie, en vervolgens op hoge temperatuur genezen om een coating te vormen. De poedercoating heeft een hoge hardheid, goede slijtvastheid en corrosieweerstand en wordt vaak gebruikt in gelegenheden met hoge vereisten voor coatingprestaties, zoals buitenmeubels, huishoudelijke apparaten, enz.

Anodiseren is een oppervlaktebehandelingsproces voor aluminiumlegeringsproducten. Het gebruikt aluminiumlegeringsonderdelen als anodes en gebruikt elektrolyse om een laag oxidefilm op het oppervlak te vormen. Deze oxidefilm kan de toestand en de prestaties van het aluminiumlegeringsoppervlak veranderen en zijn corrosieweerstand en hardheid aanzienlijk verbeteren. De oppervlaktehardheid van geanodiseerde aluminiumlegering kan HV300 - 500 bereiken, en de slijtvastheid is sterk verbeterd in vergelijking met onbehandelde aluminiumlegering. Anodiseren kan het oppervlak van aluminiumlegering ook verschillende kleuren laten zien door middel van verven en andere processen om de esthetiek ervan te vergroten. Het wordt vaak gebruikt in architecturale decoratie, elektronische productwoningen en andere velden. Anodiseren van het oppervlak van aluminiumlegeringsprofielen van het bouwen van gordijnwanden kunnen niet alleen zorgen voor de duurzaamheid van profielen in buitenomgevingen, maar ook coördineren met de algehele stijl van het gebouw door de selectie van verschillende kleuren om de esthetiek van het gebouw te verbeteren; Het anodiseren van de aluminiumlegeringsschalen van elektronische producten zoals mobiele telefoons en tablets kunnen niet alleen de schelpen beschermen tegen slijtage en corrosie in dagelijks gebruik, maar ook de hoogwaardige kwaliteit en modegevoel van de producten tonen door unieke kleuren en glans.

Bij het kiezen van een oppervlaktebehandelingsproces moeten meerdere factoren volledig worden overwogen. De gebruiksomgeving van het product is een sleutelfactor. Voor producten die worden gebruikt in harde omgevingen, zoals mariene engineeringapparatuur, chemische apparatuur, enz., Is het noodzakelijk om een oppervlaktebehandelingsproces te selecteren met een hoge corrosieweerstand, zoals warm-dip galvaniseren, nikkelplating, chroomplaten, enz.; Voor producten die in binnenomgevingen worden gebruikt, kan het juiste proces worden geselecteerd op basis van factoren zoals esthetiek en kosten. De uiterlijkvereisten van het product kunnen niet worden genegeerd. Als het product hoge vereisten heeft voor het uiterlijk en de textuur, zoals hoogwaardige elektronische producten, decoraties, enz., Kun je kiezen voor spuiten, anodiseren en andere processen die rijke kleuren en goede oppervlaktetextuur kunnen bereiken; Als het product een relatief lage vereisten voor uiterlijk heeft en zich voornamelijk richt op functionaliteit, kunt u een oppervlaktebehandelingsproces kiezen met lage kosten en eenvoudig proces. Kosten zijn ook een belangrijke overweging. De kosten van verschillende oppervlaktebehandelingsprocessen variëren sterk. Ondernemingen moeten het juiste proces kiezen op basis van hun eigen kostenbudget en tegelijkertijd de productkwaliteit waarborgen. Sommige high-end oppervlaktebehandelingsprocessen, zoals edelmetaalbepaling en vacuümcoating, kunnen uitstekende prestaties en uiterlijkeffecten bieden, maar de kosten zijn hoog en zijn alleen geschikt voor gelegenheden met extreem hoge vereisten voor productprestaties en kwaliteit; Voor sommige gewone producten worden meestal geproduceerd op grote, goedkope en kosteneffectieve oppervlaktebehandelingsprocessen meestal geselecteerd, zoals galvaniseren en schilderen.

(Iii) lassen, boren en andere verwerking

In het productieproces van metalen stempelende onderdelen, volgens de vereisten van het productontwerp, is het vaak noodzakelijk om andere verwerkingsprocedures uit te voeren, zoals lassen, boren en slijpen op de stempelen. Deze processen zijn als verschillende bewegingen in een zorgvuldig gerangschikte symfonie, die elk een unieke rol spelen en samenwerken om de productfunctie en -structuur te verbeteren.

Lassen is een belangrijke verwerkingsmethode om meerdere stempelende onderdelen of andere onderdelen in een geheel aan te sluiten. Het wordt veel gebruikt bij de productie van metaalproducten. Bij de productie van de autofroductie wordt de auto -body geassembleerd van vele stempelen via lasprocessen. De laskwaliteit heeft direct invloed op de structurele sterkte en veiligheid van het auto -lichaam. Er zijn veel veel voorkomende lasmethoden. Arc -lassen gebruikt de door de boog gegenereerde hoge temperatuur om de lasstang en de lasmontage gedeeltelijk te smelten, zodat ze samensmelten om lassen te bereiken. Deze lasmethode is eenvoudig te bedienen en heeft een breed scala aan toepassingen. Het kan worden gebruikt voor het lassen van verschillende metalen materialen, maar het heeft hoge technische vereisten voor operators en is vatbaar voor defecten zoals spat en poriën tijdens het lassen. Gas afgeschermde lassengebruik inerte gassen (zoals argon, koolstofdioxide, enz.) Om een beschermende laag in het lasgebied te vormen om zuurstof, stikstof, enz. In de lucht te voorkomen dat nadelige effecten op de laspool hebben, waardoor de laskwaliteit wordt verbeterd. Gasafdeling lassen heeft de voordelen van hoge laskwaliteit, kleine vervorming en hoge productie -efficiëntie. Het wordt vaak gebruikt om materialen zoals roestvrijstalen en aluminiumlegeringen te lassen. Het wordt veel gebruikt in velden zoals ruimtevaart en scheepsbouw die een extreem hoge laskwaliteit vereisen. Laserslassen maakt gebruik van een energieke laserstraal als warmtebron om de las lokaal te smelten om lassen te bereiken. Laserslassen heeft de voordelen van hoge energiedichtheid, snelle lassnelheid, smalle las en kleine warmte-aangetaste zone. Het kan lassen van zeer nauwkeurige en hoogwaardig lassen bereiken. Het is met name geschikt voor het lassen van sommige precisieonderdelen en materialen die gevoelig zijn voor thermische vervorming, zoals micro -connectoren en geïntegreerde circuitpennen in elektronische apparatuur.