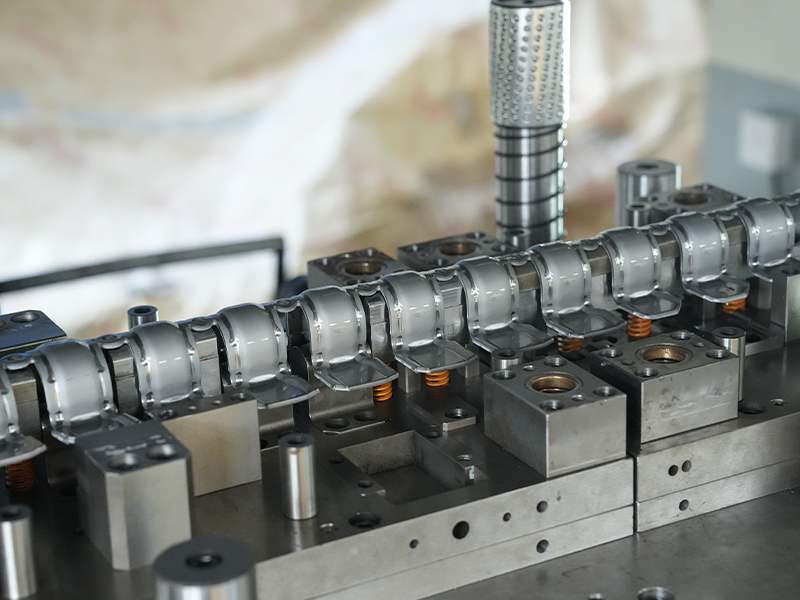

I. Metalen stempelende onderdelen: de hoeksteen van industriële productie

In het grote landschap van de moderne industrie zijn metalen stempelende onderdelen als een onmisbare hoeksteen, die de ontwikkeling van vele industrieën stevig ondersteunt. Van de auto's die we gebruiken voor dagelijkse reizen naar de oogverblindende reeks elektrische apparaten thuis; Van de elektronische producten op het bureau tot de metalen componenten op de bouwplaats, metalen stempelen zijn overal. Met zijn unieke voordelen en brede toepasbaarheid zijn ze diep geïntegreerd in elk aspect van menselijke productie en leven.

De auto -industrie is een van de belangrijke toepassingsgebieden van metalen stempelen. De geboorte van een auto vereist honderden of duizenden metalen stempelen om samen te werken. De bodyshell, het deurkozijn en verschillende motoronderdelen worden meestal gemaakt door metalen stempelstechnologie. Deze stempelende onderdelen geven de auto niet alleen een solide structuur en zorgen voor veiligheid tijdens het rijden, maar bepalen ook het uiterlijk en de aerodynamische prestaties van de auto tot op zekere hoogte. Als ik het auto -lichaam als voorbeeld neemt, kunnen het complexe gebogen oppervlak en de precieze grootte -vereisten alleen worden bereikt via geavanceerde metaalstempelstechnologie. Bovendien, naarmate het streven van de auto-industrie op lichtgewicht en energiebesparing sterker en sterker wordt, innoveert metalen stempelende onderdelen constant in materiaalselectie en procesontwerp, strevend om gewicht en energieverbruik te verminderen en tegelijkertijd de sterkte te waarborgen.

In de elektronica -industrie spelen metalen stempelen ook een belangrijke rol. In elektronische producten zoals mobiele telefoons, computers en tablets, zijn een groot aantal metalen onderdelen, zoals schalen, interne beugels, connectoren, enz., Masterpieces van metalen stempelen. Deze stempelende onderdelen moeten een hoge precisie en goede geleidbaarheid en corrosieweerstand hebben om te voldoen aan de strenge vereisten van elektronische producten voor prestaties en betrouwbaarheid. De metalen schaal van een mobiele telefoon moet bijvoorbeeld niet alleen dun en mooi zijn, maar ook in staat zijn om elektromagnetische interferentie effectief te beschermen en het interne circuit te beschermen; De koellichaam van een computer moet worden vervaardigd via een stempels om een complexe vinstructuur te creëren om de efficiëntie van de warmtedissipatie te verbeteren.

De thuisapparaatindustrie is ook een belangrijke markt voor metalen stempelen. Veel van de schelpen, binnentanks, beugels en andere delen van huishoudelijke apparaten zoals koelkasten, wasmachines, airconditioners en magnetronovens worden geproduceerd met behulp van metalen stempels. Deze stempelende onderdelen moeten niet alleen zorgen voor voldoende kracht en stabiliteit, maar ook voldoen aan de vereisten van schoonheid en gemakkelijke verwerking. Tegelijkertijd, met de intelligente en gepersonaliseerde ontwikkeling van de thuisapparaatindustrie, hebben het ontwerp en de productie van metalen stempels ook hogere uitdagingen gesteld en moeten nieuwe materialen en processen continu worden ontwikkeld om gedifferentieerde producten van producten te bereiken.

Het bouwveld is ook onafscheidelijk van de ondersteuning van metalen stempels. Van het stalen structuurframe van grote gebouwen tot kleine componenten zoals deuren, ramen, gordijnwanden en vangrails, metalen stempels spelen een belangrijke rol. In stalen structuurgebouwen worden stempels gebruikt om hoofdcomponenten zoals stalen balken en stalen kolommen aan te sluiten om de stabiliteit van de bouwstructuur te waarborgen; In de deur- en raamproductie worden stempels gebruikt om raamframes, raamvleugels, scharnieren, handgrepen en andere componenten te maken, die de afdichting, geluidsisolatie en levensduur van deuren en ramen beïnvloeden. Bovendien heeft de bouwsector strikte normen voor de brandwerende, roestbestendige en corrosiebestendige eigenschappen van metalen stempels, die ook de continue verbetering van gerelateerde materialen en processen bevorderen.

Het is te zien dat metalen stempels een onvervangbare positie innemen in de moderne industrie, en hun kwaliteit en prestaties hebben direct invloed op de kwaliteit en het concurrentievermogen van de markt van stroomafwaartse producten. In het productieproces van metalen stempels is de selectie van metaalmaterialen ongetwijfeld een van de meest kritieke links. Verschillende metaalmaterialen hebben hun eigen unieke fysische, chemische en mechanische eigenschappen, die hun prestaties bepalen bij het stempelen van verwerking en de applicatiescenario's nadat ze zijn gemaakt in stempelen. Daarom is een diepgaande discussie over welke metaal de beste keuze voor metalen stempelende onderdelen van vitaal belang is voor het verbeteren van de kwaliteit van het stempelen van onderdelen, het verlagen van de productiekosten en het uitbreiden van applicatiegebieden. Dit is niet alleen de focus van beoefenaars van de sector van metalen stempelen, maar ook een belangrijk onderwerp om de verbetering van het gehele industriële productieniveau te bevorderen.

II. Strikte vereisten voor het stempelen van metalen materialen

In het precieze en complexe productieveld van metalen stempelen zijn metalen materialen als de protagonisten van dit procesfeest. De kwaliteit van hun prestaties bepaalt rechtstreeks de kwaliteit en prestaties van stempelende onderdelen en beïnvloedt vervolgens de kwaliteit van het gehele industriële product. Het stempelproces stelt multidimensionale en extreem stringente vereisten voor metaalmaterialen naar voren. Deze vereisten hebben betrekking op belangrijke aspecten zoals materiaalbewerkbaarheid, sterkte en hardheid, corrosieweerstand, oppervlaktekwaliteit en uiterlijk. Elke dimensie speelt een onmisbare rol in het stempelproces. Ze zijn onderling verbonden en wederzijds beperkt en bouwen samen de kwaliteitsborstel van metalen stempelende onderdelenproductie.

(I) Uitstekende bewerkbaarheid

Op het podium van metalen stempelen, zijn goede plasticiteit en vergoedbaarheid de hoekstenen voor metalen materialen om te schijnen. Plasticiteit, zoals een magische shaper, geeft metaal de mogelijkheid om van vorm vrij te veranderen tijdens het stempelsproces, zodat het verschillende complexe en delicate vormen in de omhelzing van de mal volgens de vooraf ingestelde blauwdruk nauwkeurig kan vormen. Vergeetbaarheid is als een bekwame vakman, zodat het metaal gelijkmatig kan vervormen wanneer het wordt onderworpen aan sterke druk zonder breuk of barstende defecten. De perfecte combinatie van de twee is de sleutel tot de soepele doorgang van metaalmaterialen via de stempleegprocestest.

Neem als voorbeeld het stempelen van carrosseriepanelen in de autofabrikant. Deze panelen zijn niet alleen complex van vorm, zoals kappen, deuren, enz., Met een groot aantal curven en oppervlakken, maar hebben ook een extreem hoge dimensionale nauwkeurigheidsvereisten. Tijdens het stempelproces moeten metalen platen goede plasticiteit hebben om de schimmelholte soepel onder de druk van de mal te vullen en een precieze vorm te vormen. Tegelijkertijd zorgt de Feitability voor de stabiliteit van het blad tijdens vervorming en voorkomt barsten veroorzaakt door de lokale spanningsconcentratie. Als de bewerkbaarheid van metalen materialen niet goed is, is het als een danser die talent mist en moeite heeft om op het podium te lopen en geen sierlijke bewegingen kan voltooien. In de werkelijke productie zijn er gevallen geweest waarin de geselecteerde metaalmaterialen onvoldoende plasticiteit hebben. Bij het stempelen van de zijpanelen van auto -lichamen verschijnt een groot aantal scheuren in de buigende delen van de platen, wat resulteert in het schrappen van alle gestempelde onderdelen in deze batch. Dit veroorzaakt niet alleen enorm materiaalverspilling, maar beïnvloedt ook de productie van de productie en verhoogt de productiekosten.

Veelvoorkomende stempels, zoals staal, aluminium, koper en roestvrij staal, hebben hun eigen voordelen in machiniteit. Staal wordt op grote schaal gebruikt in het stempelveld vanwege de hoge sterkte en goede plasticiteit, en kan voldoen aan de vereisten van verschillende stempels; Aluminium wordt begunstigd in velden met strikte gewichtsvereisten, zoals ruimtevaart en lichtgewicht in de auto, vanwege het lichtgewicht en goede plasticiteit; Koper heeft een goede geleidbaarheid en plasticiteit en wordt vaak gebruikt om stempelende onderdelen in elektronische componenten te produceren; Roestvrij staal speelt een belangrijke rol in gelegenheden met hoge vereisten voor corrosieweerstand vanwege de uitstekende corrosieweerstand en bepaalde plasticiteit.

(Ii) Hoge sterkte en hoge hardheid

Wanneer metalen stempelende onderdelen uit de mal worden geboren, nemen ze hun respectieve missies aan en dragen ze verschillende krachten en druk in verschillende toepassingsscenario's. Daarom moeten de metaalmaterialen die zijn geselecteerd voor het stempelen van onderdelen voldoende sterkte en hardheid hebben, wat lijkt op het plaatsen van een laag vast pantser op de stempelende onderdelen, zodat ze effectief vervorming en slijtage kunnen weerstaan tijdens de service en de kwaliteit en levensduur van het product kunnen waarborgen.

Bij de vervaardiging van automotoren is de verbindingsstaaf van de motor een belangrijk stempelkleuring. Tijdens de werking van de motor moet het bestand zijn tegen enorme periodieke traagheid en explosieve krachten. De omvang en richting van deze krachten veranderen voortdurend, wat extreem hoge eisen stelt aan de sterkte en hardheid van de verbindingsstaaf. Als de sterkte van het verbindingsstaafmateriaal onvoldoende is, kan het vervormen of zelfs breken onder langdurige hoge belasting, waardoor het motoren veroorzaakt en de prestaties en veiligheid van de auto ernstig beïnvloedt. Volgens de statistieken zijn er veel gevallen van auto -storingen veroorzaakt door motorverbindingsstaafproblemen, die niet alleen veel ongemak met autobezitters opleveren, maar ook enorme economische verliezen veroorzaakt voor autofabrikanten.

Op het gebied van ruimtevaart zijn de meeste structurele delen van vliegtuigen gemaakt van metalen stempelende delen. Tijdens de vlucht van het vliegtuig moeten deze structurele onderdelen de invloed van complexe aerodynamische krachten, trillingsbelastingen, temperatuurveranderingen en andere factoren weerstaan. De vleugelstraal van het vliegtuig, als een belangrijke ondersteunende component van de vliegtuigstructuur, moet bijvoorbeeld een extreem hoge sterkte en hardheid hebben om de stabiliteit en veiligheid van de vleugel tijdens de vlucht te waarborgen. Tegelijkertijd, om het gewicht van het vliegtuig te verminderen en de vluchtprestaties te verbeteren, zijn er ook strikte vereisten voor de sterkte-gewichtsverhouding van het materiaal, die zorgvuldige optimalisatie van materiaalselectie en ontwerp vereist.

(Iii) uitstekende corrosieweerstand

In de echte wereld worden metalen stempels vaak geconfronteerd met harde werkomgevingen. Ze worden ofwel blootgesteld aan vochtige lucht en in nauw contact met vocht en zuurstof; of ze worden geplaatst in een industriële omgeving die verschillende chemicaliën bevat en worden geërodeerd door corrosieve media zoals zuren en alkalis. In een dergelijke omgeving, als metalen stempels geen uitstekende corrosieweerstand hebben, zullen ze zijn als een boot die zwaait in de wind en regen, en zullen binnenkort worden ondergedompeld door de golven van corrosie en oxidatie, het verliezen van hun oorspronkelijke prestaties en functies.

Neem metalen billboards als voorbeeld gebruik. Ze worden het hele jaar door blootgesteld aan wind, regen, zon en regen. De vocht, zuurstof in de lucht en verontreinigende stoffen zoals zwaveldioxide en stikstofoxiden in industrieel afvalgas zullen het oppervlak van de metalen stamperende delen van de reclameborden corroderen. Als het geselecteerde metaalmateriaal een slechte corrosieweerstand heeft, verschijnt roest binnenkort op het oppervlak van het billboard, dat niet alleen het uiterlijk zal beïnvloeden, maar ook de structurele sterkte van het billboard verminderen en de levensduur van het dienstverlening verkorten. Het gebruik van roestvrij staal met goede corrosieweerstand of metaalmaterialen met oppervlakte-anti-corrosiebehandeling om billboard-stempelende onderdelen te maken, kan effectief weerstand bieden aan corrosie en de schoonheid en integriteit van het billboard behouden.

In de chemische industrie moeten metalen stempelende onderdelen in veel apparatuur contact opnemen met verschillende corrosieve media zoals sterke zuren en alkalis. De agitatorbladen en pijpconnectoren in de reactor zijn bijvoorbeeld vatbaar voor corrosiefout onder de langdurige werking van corrosieve media. De prestaties van verschillende metalen in dezelfde corrosieve omgeving zijn aanzienlijk verschillend. Roestvrij staal heeft een goede corrosieweerstand omdat het een dichte oxidefilm op het oppervlak kan vormen. Het wordt veel gebruikt in chemische apparatuur; Terwijl gewoon koolstofstaal binnenkort wordt gecorrodeerd en geperforeerd in dezelfde corrosieve omgeving en niet kan voldoen aan de gebruikseisen. Door de corrosiesnelheid en corrosiemorfologie van verschillende metalen in dezelfde corrosieomgeving te vergelijken, kunnen we duidelijk het belang zien van corrosieweerstand tegen metalen stempelende delen.

(Iv) Uitstekende oppervlaktekwaliteit en uiterlijk

In de zeer concurrerende marktomgeving van vandaag hebben consumenten steeds hogere vereisten voor producten. Ze besteden niet alleen aandacht aan de prestaties en kwaliteit van producten, maar hebben ook hogere en hogere esthetische vereisten voor het verschijnen van producten. Als een belangrijk onderdeel van het product beïnvloeden de oppervlaktekwaliteit en het uiterlijk van metalen stempelende onderdelen direct het algehele beeld- en marktconcurrentievermogen van het product.

Neem elektronische producten als voorbeeld. De metalen schelpen van mobiele telefoons, tablets, enz. Moeten niet alleen goede sterkte en warmtedissipatieprestaties hebben, maar vereisen ook gladde en platte oppervlakken zonder defecten zoals fouten en krassen. De oppervlaktekwaliteit en het uiterlijk van deze schelpen zijn direct gerelateerd aan de eerste indruk van de consument van het product en hun wens om te kopen. Als de oppervlaktekwaliteit van metalen stempelende delen slecht is, met duidelijke krassen, kuilen of vervorming, is het moeilijk om de gunst van consumenten te winnen, zelfs als de intrinsieke prestaties van het product goed zijn. Er was ooit een elektronicabedrijf dat de oppervlaktekwaliteit van het stempelen van onderdelen niet correct regelde bij het produceren van metalen schelpen voor mobiele telefoons, wat resulteerde in een groot aantal krassen en gebreken op een partij mobiele telefoonschalen. Nadat de producten op de markt waren gelanceerd, ontvingen ze een groot aantal klachten van consumenten, die niet alleen de reputatie van het bedrijf beïnvloedden, maar ook enorme economische verliezen veroorzaakten.

In de thuisapparaatindustrie hebben de schelpen van huishoudelijke apparaten zoals koelkasten en wasmachines ook strikte vereisten voor oppervlaktekwaliteit en uiterlijk. Deze schelpen moeten niet alleen mooi en gul zijn, maar ook gemakkelijk te reinigen en te onderhouden. Het gebruik van metalen stempelende onderdelen met goede oppervlaktekwaliteit om schelpen thuis te maken, kan de algehele kwaliteit van huishoudelijke apparaten verbeteren en voldoen aan het streven van de consument van prachtige en comfortabele thuisomgevingen. Tegelijkertijd kan een goede oppervlaktekwaliteit ook de moeilijkheid en kosten van oppervlaktebehandelingsprocessen verminderen en de productie -efficiëntie verbeteren.

Iii. Analyse van de prestaties van gemeenschappelijke metaalmaterialen bij het stempelen

In het precieze en complexe productieveld van metaalstempelen is de selectie van metaalmaterialen als een belangrijke beslissing, die direct verband houdt met de kwaliteit, prestaties en toepassingsuitbreiding van stempelende onderdelen. Verschillende metaalmaterialen tonen hun eigen stijl op het stempodium met hun unieke fysische, chemische en mechanische eigenschappen en worden een onmisbare en belangrijke rol in de industriële productie. Laten we de prestaties van verschillende gemeenschappelijke metaalmaterialen bij het stempelen analyseren en hun voordelen en kenmerken verkennen.

(I) Aluminium: een combinatie van lichtheid en corrosieweerstand

Aluminium, als een non-ferrom metaal dat zeer de voorkeur heeft op het gebied van metalen stempelen, onderscheidt zich tussen vele metalen materialen met zijn unieke charme. Het is relatief betaalbaar, wat effectieve kostenbeheersing mogelijk maakt in grootschalige stempelende productie en aanzienlijke economische voordelen oplevert voor ondernemingen. Wat opmerkelijker is, is dat aluminium een uitstekende sterkte-gewichtsverhouding heeft, die als een magische sleutel is die de deur naar lichtgewicht productie opent. Op het gebied van automobielproductie, met de steeds strengere vereisten voor milieubescherming en energiebesparing, hebben autofabrikanten hun aandacht gevestigd op aluminium stempelende onderdelen. Nadat de belangrijkste onderdelen van het motorblok, de lichaamsframe, enz. Zijn gemaakt van aluminium stempelende onderdelen, is het gewicht van het hele voertuig sterk verminderd, terwijl de sterkte helemaal niet wordt verminderd. Dit verbetert niet alleen het brandstofverbruik van de auto en vermindert de uitlaatemissies, maar verbetert ook de prestaties van het voertuig en de versnellingsprestaties van het voertuig, waardoor consumenten een betere rijervaring worden gebracht. Volgens relevante gegevens kunnen auto's die aluminium stempelende onderdelen gebruiken het brandstofverbruik met 10% - 15% en uitlaatemissies met 15% - 20% verminderen in vergelijking met traditionele stalen auto's.

Op het gebied van ruimtevaart speelt aluminium een onvervangbare rol. De vereisten voor het gewicht van vliegtuigen zijn bijna hard, omdat elke gram gewichtsvermindering betekent dat meer brandstof kan worden gedragen, een langere afstand kan worden gevlogen of meer apparatuur kan worden gedragen. Aluminium stempelende onderdelen zijn een ideaal materiaal geworden voor vliegtuigvleugels, romp, motoronderdelen, enz. Vanwege hun lichtgewicht en hoge sterkte. Boeing Series -vliegtuigen gebruiken bijvoorbeeld een groot aantal aluminium stempelende onderdelen, waardoor het vliegtuig lichtgewicht ontwerp kan bereiken en vluchtefficiëntie en prestaties kan verbeteren, terwijl structurele sterkte en veiligheid wordt gewaarborgd. Tegelijkertijd heeft aluminium ook een goede corrosieweerstand, waardoor het stabiele prestaties kan handhaven in harde omgevingen zoals vocht, zuur en alkali. In de mariene omgeving worden aluminium stempelende onderdelen veel gebruikt bij de vervaardiging van schepen, zoals rompstructuren, dekapparatuur, enz., Die de erosie van zeewater effectief kunnen weerstaan en de levensduur van schepen kunnen verlengen. Bovendien is aluminium niet-giftig en onschadelijk, waardoor het ook zeer nuttig is in velden met extreem hoge vereisten voor hygiëne en veiligheid, zoals voedselverpakkingen en medische apparatuurbehuizing. Tijdens het eindproces, hoewel aluminium geen extra coating voor bescherming vereist, kan anodiseren niet alleen het uiterlijk verder verbeteren, maar ook de corrosieweerstand aanzienlijk verbeteren, de diverse behoeften van verschillende gebruikers voor het uiterlijk en de prestaties van het product voldoen.

(Ii) roestvrij staal: een symbool van stevigheid en duurzaamheid

Roestvrij staal, een zwart metaal dat een grote hoeveelheid chroom, molybdeen en nikkel bevat, is als een krijger in pantser, die uitstekende prestaties vertoont in de wereld van metalen stempelen. De corrosieweerstand is uniek. Of het nu in vochtige lucht is of in corrosieve chemische media, roestvrijstalen stempelen kunnen aan hun palen blijven en zijn niet gemakkelijk te roesten en te corroderen. In de chemische industrie zijn apparatuur zoals reactoren, pijpleidingen en kleppen vaak in nauw contact met verschillende corrosieve media zoals sterke zuren en alkalisten. Roestvrij staal is het voorkeursmateriaal voor deze apparatuur geworden vanwege de uitstekende corrosieweerstand. Reactoren gemaakt van Roestvrijstalen stempelende onderdelen Kan de dubbele test van hoge temperatuur, hoge druk en sterk corrosieve media weerstaan, waardoor de soepele voortgang van chemische reacties wordt gewaarborgd, terwijl de onderhoudskosten en de vervangingsfrequentie van apparatuur aanzienlijk worden verlaagd. In de voedselverwerkende industrie zijn hygiëne en veiligheid van vitaal belang. Roestvrijstalen stempels zijn niet alleen corrosiebestendig, maar ook gemakkelijk te reinigen en desinfecteren, en voldoen aan strikte hygiëne-normen. Ze worden veel gebruikt bij de productie van voedselverwerkingapparatuur, servies, etc.

Roestvrij staal heeft ook de kenmerken van niet-magneticiteit, waardoor het een belangrijke rol speelt op sommige gebieden die gevoelig zijn voor magnetisme, zoals elektronische apparatuur en medische apparatuur. In elektronische apparatuur worden roestvrijstalen stempels gebruikt om afschermingsafdekkingen, behuizingen en andere componenten te produceren, die elektromagnetische interferentie effectief kunnen beschermen en de normale werking van elektronische apparatuur kunnen waarborgen. De goede slijtageweerstand is ook een hoogtepunt. Op het gebied van mechanische productie worden roestvrijstalen stempels vaak gebruikt om lagers, tandwielen, assen en andere onderdelen te produceren. Ze kunnen bestand tegen langdurige wrijving en slijtage en de levensduur en betrouwbaarheid van mechanische apparatuur verbeteren. Bovendien vereist roestvrij staal niet elektropleren, wat niet alleen het productieproces en de kosten vermindert, maar ook de milieuvervuilingsproblemen vermijdt die kunnen worden veroorzaakt door het elektroplatieproces. Bovendien heeft roestvrij staal ook de kenmerken van warmtebehandeling. Door de juiste warmtebehandelingsprocessen kunnen de sterkte, hardheid en taaiheid verder worden verbeterd om aan de behoeften van verschillende technische toepassingen te voldoen. In high-end velden zoals ruimtevaart en nationale verdediging worden roestvrijstalen stempelende onderdelen op grote schaal gebruikt in belangrijke onderdelen zoals structurele onderdelen, motoronderdelen, wapens en apparatuur vanwege hun uitstekende uitgebreide prestaties, waardoor solide materiaalondersteuning wordt geboden voor de ontwikkeling van deze velden.

(Iii) Laag koolstof staal: een economische en praktische keuze

Laag koolstof staal, met zijn economische en praktische kenmerken, neemt een belangrijke plaats in op het gebied van metalen stempelen. De kosten zijn relatief laag, wat de productiekosten effectief kan verlagen en het concurrentievermogen van bedrijven van ondernemingen kan verbeteren bij massa-producerende metalen stempelen. Tegelijkertijd heeft laag koolstofstaal hoge sterkte. Hoewel het enigszins inferieur kan zijn aan sommige hoogwaardig legeringsstaal in sterkte, is de sterkte voldoende om aan de vereisten te voldoen in veel conventionele toepassingsscenario's. De duurzaamheid moet niet worden genegeerd. Het kan stabiel werken onder verschillende werkomgevingen en is niet eenvoudig te beschadigen. Laag koolstofstaalmaterialen zijn verkrijgbaar in twee vormen: plat en opgerold, wat veel gemak biedt voor het stempelen van verwerking. Laag koolstofstaal in platte vorm is geschikt voor het maken van enkele stempelende onderdelen met eenvoudige vormen en grote maten, zoals de schaal en beugel van grote apparatuur; Hoewel laag koolstofstaal in opgerolde vorm meer geschikt is voor continue stempelkringverwerking, wat de productie -efficiëntie kan verbeteren en de productiekosten kan verlagen. Het wordt vaak gebruikt om enkele kleine, massaproductie te produceren, zoals pennen met elektronische componenten, hardware-accessoires, enz.

Met zijn voordelen van lage kosten en hoge sterkte kan laag koolstofstaal verschillende soorten onderdelen produceren tegen een lagere eenheidsprijs om te voldoen aan de diverse behoeften van verschillende industrieën. Op het gebied van afdichtingstechnologie worden onderdelen met een laag koolstofstaalstempels vaak gebruikt om afdichtspakkingen, afdichtringen en andere onderdelen te produceren. De goede taaiheid en plasticiteit kunnen ervoor zorgen dat de afdichting stevig past bij het afdichtoppervlak, een goed afdichtingseffect bereiken en de lekkage van vloeistof of gas voorkomen. In de auto -industrie wordt laag koolstofstaal nog breder gebruikt. Veel van de structurele onderdelen van het lichaam, chassisonderdelen en interieuronderdelen van auto's zijn gestempeld met laag koolstofstaal. De binnenpanelen van autodeuren en -kappen hebben bijvoorbeeld bepaalde vereisten voor kracht en vormbaarheid. Laag koolstofstaal kan perfect aan deze vereisten voldoen door een redelijk stempelsproces en het Die -ontwerp, terwijl ze betrouwbare materiaalopties bieden voor autofabrikanten tegen lagere kosten. In gazon- en tuintoepassingen worden laagkoolstofstaalstempels gebruikt om grasmaaierbladen, tuingereedschap, hekken en andere producten te produceren. Hun robuuste en duurzame kenmerken kunnen zich aanpassen aan harde werkomgevingen in de buitenlucht en gebruikers langdurige en betrouwbare gebruikservaring bieden.

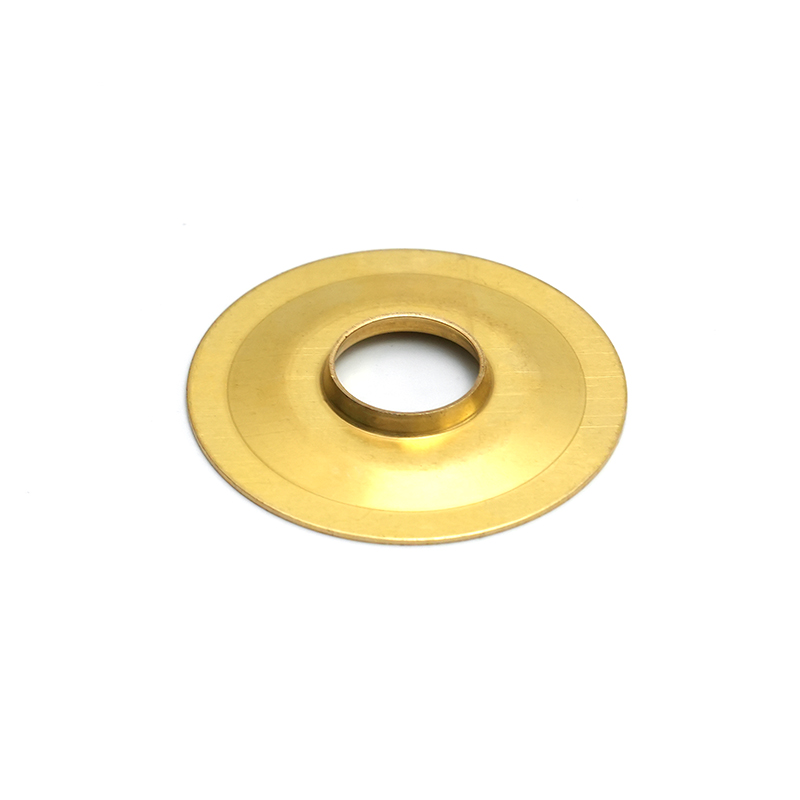

(Iv) Koper en messing: vertegenwoordigers van unieke eigenschappen

Koper, een metaal met unieke charme, heeft veel opmerkelijke eigenschappen getoond op het gebied van metalen stempelen. Het is gemakkelijk om te vormen, zoals een volgzame danser, en kan gemakkelijk omzetten in verschillende complexe vormen onder leiding van de stempels die. Deze functie maakt koper zeer geschikt voor de snelle productie van naadloze componenten uit één stuk en is perfect compatibel met koude vormingsprocessen. Tijdens het koude vormingsproces zal koper geleidelijk verharden, waardoor de sterkte en hardheid van de stempelende delen wordt verbeterd. Koper heeft ook uitstekende corrosieweerstand. In vochtige lucht kan het een dichte oxidefilm op het oppervlak vormen om verdere corrosie te voorkomen, waardoor koperen postzegels gedurende een lange tijd goede prestaties kunnen behouden in buitenomgevingen. De natuurlijke hygiënische eigenschappen maken het populair in industrieën zoals medisch, voedsel en drank. Op medisch gebied worden koperen postzegels vaak gebruikt om onderdelen van medische apparaten te produceren, zoals chirurgische instrumenten, manningen van medische apparatuur, enz. De hygiënische eigenschappen helpen de bacteriële groei te verminderen, het risico op infectie te verminderen en de gezondheid en veiligheid van patiënten te waarborgen. In de voedsel- en drinkindustrie worden koperen postzegels gebruikt om voedselverwerkingapparatuur, drinkpijpleidingen, enz. Te produceren, en hebben geen nadelige effecten op de kwaliteit en veiligheid van voedsel en dranken.

Messing, als een koper-zinklegering, erft vele gunstige eigenschappen van koper. Het heeft een glad oppervlak, waardoor koperen stempels mooier in uiterlijk worden en kunnen voldoen aan enkele applicatiescenario's met een hoge verschijningsvereisten zonder overmatige oppervlaktebehandeling. De corrosieweerstand is ook vrij uitstekend en kan stabiele prestaties in veel omgevingen behouden en wordt niet gemakkelijk beïnvloed door corrosie. Bovendien heeft messing ook een goede geleidbaarheid, waardoor het schiet op het gebied van elektronica. In elektronische apparaten worden koperen stempels vaak gebruikt om connectoren, stopcontacten, schakelaars en andere componenten te produceren, die kunnen zorgen voor de stabiele transmissie van stroom en de normale werking van elektronische apparatuur. In elektronische producten zoals mobiele telefoons en computers worden messingstempels bijvoorbeeld gebruikt als interne verbindingsonderdelen. Hun goede geleidbaarheid en betrouwbaarheid zijn een van de belangrijkste factoren om de stabiele prestaties van elektronische producten te waarborgen. Tegelijkertijd heeft messing een goede bewerkbaarheid. Via het stempelproces kunnen verschillende zeer nauwkeurige en complexe onderdelen worden vervaardigd om te voldoen aan de ontwikkelingsbehoeften van de elektronica-industrie voor miniaturisatie en precisie van onderdelen.

IV. Meerdere factoren die het beste metaal bepalen

(I) Gebruiksscenario's en prestatievereisten

Verschillende industrieën en producten hebben verschillende prestatie -eisen voor metalen stempelen, waardoor het nodig is om metaalmaterialen te selecteren zoals een precieze navigator, gericht op gebruiksscenario's en prestatie -eisen. In het enorme en complexe veld van de productie van auto's spelen metalen stempelende onderdelen een sleutelrol bij het bouwen van een solide lichaam van de auto. De lichaamsstructuur van de auto, zoals stralen, a-pilars, b-pilars, enz., Worden onderworpen aan verschillende spanningen tijdens het rijproces van het voertuig, waaronder buigspanning, trekspanning en impactstress. Deze onderdelen moeten een extreem hoge sterkte en impactweerstand hebben om ervoor te zorgen dat ze de levens van passagiers in de auto effectief kunnen beschermen in extreme situaties zoals botsingen. Staal met hoge sterkte, zoals warm gevormd staal, is een ideaal materiaal voor structurele onderdelen in de auto-lichaam omdat het ultrahoge sterkte en goede ductiliteit kan verkrijgen na verwarming op hoge temperatuur en snelle koeling hete vormingsproces. Volgens de statistieken is de energie -absorptiecapaciteit van structurele onderdelen van auto's van heet gevormd staal in botsing 30% - 50% hoger dan die van gewoon staal, wat de passieve veiligheidsprestaties van de auto aanzienlijk verbetert.

De motoronderdelen van auto's, zoals krukassen en verbindingsstaven, worden onderworpen aan enorme traagheidskrachten en periodieke afwisselende belastingen wanneer de motor met hoge snelheid loopt. Deze onderdelen vereisen niet alleen hoge sterkte en hoge hardheid, maar moeten ook goede slijtvastheid en vermoeidheidssterkte hebben om de langdurige stabiele werking van de motor te waarborgen. Legeringsstaal, zoals chroom-molybdeenlegeringsstaal, verbetert de sterkte, hardheid en slijtvastheid van staal aanzienlijk door legeringselementen zoals chroom en molybdeen toe te voegen, en verbetert tegelijkertijd de vermoeidheidsprestaties van de vermoeidheid en wordt hij een van de geprefereerde materialen voor motoronderdelen. In termen van binnenlandse onderdelen in de auto, zoals dashboardframes en deurgrepen, naast bepaalde vereisten voor sterkte en hardheid, richten ze zich ook op de esthetiek, corrosieweerstand en textuur van de materialen. Aluminiumlegeringen worden op grote schaal gebruikt bij de vervaardiging van de binnenkant van de auto- en buitenonderdelen vanwege hun lichtgewicht, schoonheid en corrosieweerstand, die niet alleen het gewicht van het auto -lichaam vermindert, maar ook de algehele textuur en de graad van de auto verbetert.

In de elektronica -industrie zijn metalen stempelende onderdelen als de precieze botten en zenuwen van elektronische apparatuur, met bijna stringente vereisten voor geleidbaarheid en precisie. Het nemen van mobiele telefoons als voorbeeld, de moederbordconnectoren, afschermingsafdekkingen, antennes en andere stempelen in de mobiele telefoon moeten een goede geleidbaarheid hebben om een stabiele signaaloverdracht en normale werking van elektronische apparatuur te garanderen. Koper en zijn legeringen, zoals fosforbrons en berylliumbrons, zijn gemeenschappelijke materialen geworden voor het stempelen van onderdelen zoals elektronische connectoren en veerbladen vanwege hun uitstekende geleidbaarheid en goede elasticiteit. Bij de productie van metalen schelpen voor mobiele telefoons, voldoen aluminiumlegeringen, met hun lichte gewicht, hoge sterkte en goede vormbaarheid, niet alleen aan de vereisten van mobiele telefoons voor dunheid en stevigheid, maar bereiken ook een rijk en divers uiterlijk door oppervlaktebehandelingsprocessen zoals anodiseren, en het verbeteren van de visuele schoonheid en het gevoel van mobiele telefoons.

De computerradiatorstempelonderdelen moeten een goede thermische geleidbaarheid en warmtedissipatieprestaties hebben om ervoor te zorgen dat de computer effectief warmte kan afwijzen tijdens langdurige werking en prestatiedegradatie of hardwareschade door oververhitting kan voorkomen. Koper en aluminium zijn de belangrijkste materialen geworden voor onderdelen van de computerradiator vanwege hun goede thermische geleidbaarheid. Onder hen heeft koper een hoge thermische geleidbaarheid en is geschikt voor high-end computerradiatoren met extreem hoge warmtedissipatievereisten; Terwijl aluminium breder wordt gebruikt in gewone computerradiatoren vanwege de lage kosten en lichte gewicht. Tegelijkertijd, om de warmtedissipatie-efficiëntie van de radiator te verbeteren, nemen stempelen meestal een complex vinstructuurontwerp aan, waarbij metaalmaterialen een goede machinaliteit moeten hebben en in staat zijn om een zeer nauwkeurige, complexe vinnen te produceren via het stempleegproces.

(Ii) Kostenoverweging: afweging van kostenpercentage

In het materiaalselectieproces van metalen stempelende onderdelen is de kostenfactor als een schaal die niet kan worden genegeerd, die altijd de keuze van de beslisser beïnvloedt. Kostenoverweging is niet beperkt tot de aankoopprijs van metaalmaterialen, maar een complex systeem dat de materiaalprijs, verwerkingskosten en uitgebreide kosten dekt die worden gebracht door de levensduur. Het is noodzakelijk om een nauwkeurige afweging te maken tussen prestatievereisten en economische haalbaarheid om de kostenprestaties te maximaliseren.

De prijzen van verschillende metaalmaterialen zijn als ongelijke pieken, met significante verschillen. Staal, als een veel gebruikt basismetaalmateriaal, is relatief betaalbaar vanwege de overvloedige bronnen en het volwassen productieproces. Bij grootschalige productie van metalen stempels, zoals stalen structuren voor constructie en delen van gewone machines, is staal het voorkeursmateriaal geworden vanwege het lage kostenvoordeel. Het nemen van de hotgestuurde stalen platen die gewoonlijk in de bouwsector worden gebruikt als voorbeeld, hun prijzen zijn relatief stabiel en ze kunnen de kosten effectief beheersen voor bouwers, terwijl ze voldoen aan de vereisten van de bouw van de bouwstructuur. Sommige zeldzame metalen, zoals titanium en nikkel, zijn echter zeldzaam in de korst van de aarde en moeilijk te daneren en te verfijnen, wat resulteert in hoge prijzen. Titaniummetaal, vanwege de uitstekende corrosieweerstand, hoge sterkte en lage dichtheid, heeft belangrijke toepassingen in hoogwaardige velden zoals ruimtevaart en medisch. De hoge prijs maakt het echter moeilijk om het op grote schaal toe te passen in sommige kostengevoelige industrieën. Bij de gewone productie van de autododge, hoewel titaniumlegeringen bijvoorbeeld het gewicht van het auto-lichaam aanzienlijk kunnen verminderen en het brandstofverbruik kunnen verbeteren, worden ze momenteel alleen gebruikt in belangrijke delen van enkele high-end modellen.

Verwerkingskosten zijn ook een belangrijke factor die de totale kosten van metalen stempelende onderdelen beïnvloedt. Verschillende metaalmaterialen hebben verschillende vereisten voor apparatuur, mallen en processen tijdens het stempelen, wat direct leidt tot verschillen in verwerkingskosten. Sommige metalen met een hogere hardheid, zoals roestvrij staal, vereisen een grotere ponskracht en meer slijtvaste mallen tijdens het stempelen, wat niet alleen het energieverbruik van de apparatuur en het verlies van de mal verhoogt, maar ook kan leiden tot een uitbreiding van de verwerkingscyclus, waardoor de verwerkingskosten worden verhoogd. Sommige metalen met betere plasticiteit, zoals aluminiumlegeringen, vereisen daarentegen minder ponsmacht tijdens het stempelen, de levensduur van de mal is relatief lang, de verwerkingsefficiëntie is hoog en de verwerkingskosten zijn relatief laag. Als voorbeeld de productie van automotor -motorkappen als voorbeeld, worden aluminiumlegeringsmaterialen gebruikt voor stempelen. Vanwege de goede verwerkingsprestaties kan stempelen in een kortere tijd worden voltooid en zijn de onderhoudskosten van de mal laag; Als roestvrijstalen materialen worden gebruikt, is niet alleen een grotere tonnage -stempelsapparatuur vereist, maar is de schimmelslijtage ook ernstiger en zullen de verwerkingskosten aanzienlijk stijgen.

Naast materiële prijzen en verwerkingskosten kunnen de uitgebreide kosten die worden gebracht door de levensduur van metalen stempelende onderdelen, niet worden genegeerd. Hoewel sommige metaalmaterialen een hoge initiële aankoopkosten hebben, hebben ze een uitstekende corrosieweerstand, slijtvastheid en vermoeidheidsterkte en kunnen ze goede prestaties behouden tijdens langdurig gebruik, de frequentie van reparaties en vervangingen verminderen en dus de totale gebruikskosten verminderen. In chemische apparatuur hebben buizen en containers gemaakt van roestvrijstalen stempels bijvoorbeeld een hogere inkoopkosten dan gewoon koolstofstaal, maar omdat roestvrij staal een uitstekende corrosieweerstand heeft en stabiel lang kan werken in harde omgevingen zoals sterke zuren en alkalis, vermindert het de onderhouds- en vervangingskosten van apparatuur. Op de lange termijn heeft het een hogere kosteneffectiviteit. Integendeel, sommige goedkope metaalmaterialen, als ze gemakkelijk worden beschadigd tijdens het gebruik en vaak moeten worden vervangen, zullen niet alleen de onderhoudskosten verhogen, maar ook productie-onderbrekingen veroorzaken en grotere economische verliezen veroorzaken. In sommige industrieën met hoge vereisten voor productiecontinuïteit, zoals elektronische productie en voedselverwerking, zal de downtime van onderhoud van apparatuur enorme economische verliezen opleveren. Daarom is het met name belangrijk om metalen stempelsmaterialen te kiezen met een lange levensduur en een hoge betrouwbaarheid.

(Iii) Aanpassingsvermogen van verwerkingstechnologie

In de precieze wereld van metal stempelen is het aanpassingsvermogen tussen verwerkingstechnologie en metaalmaterialen als een prachtige dans. De twee werken samen en beïnvloeden elkaar en bepalen gezamenlijk de kwaliteit en productie -efficiëntie van stempelende onderdelen. Verschillende metaalmaterialen, met hun unieke fysische en chemische eigenschappen, vertonen volledig verschillende prestaties bij verschillende stempels.

Sommige metalen materialen vertonen uitstekend aanpassingsvermogen in het diepe tekenproces. Het diepe tekenproces, zoals een magische vormgevende meester, kan metalen platen in delen strekken met grote diepte en complexe vormen. In dit proces worden aluminiumlegeringen een ideale materiaalkeuze vanwege hun goede plasticiteit en lage vervormingsweerstand. Als je de vervaardiging van de tanks van auto -brandstoftanks als voorbeeld neemt, kunnen aluminiumlegeringsbladen gemakkelijk worden uitgerekt in complexe brandstoftankvormen onder het diepe tekenproces, en gebreken zoals kraken of rimpels zijn niet gemakkelijk om te voorkomen tijdens het stretchproces. Dit komt omdat de kristalstructuur van aluminiumlegering het in staat stelt stress gelijkmatiger te verdelen wanneer vervormd door kracht, waardoor de soepele voortgang van het stretchproces wordt gewaarborgd. Sommige metaalmaterialen met een hogere hardheid en slechtere plasticiteit, zoals sommige hoogwaardig legeringsstaals, staan daarentegen voor grotere uitdagingen in het diepe tekenproces. Vanwege hun hoge vervormingsweerstand moet een grotere kracht worden toegepast tijdens het stretchproces, wat gemakkelijk kan leiden tot lokale spanningsconcentratie in het materiaal, waardoor problemen zoals barsten of rimpels worden veroorzaakt. Om deze problemen te overwinnen, zijn speciale procesmaatregelen vaak vereist bij het diepe tekenen van hoogwaardig legeringsstaals, zoals het verhogen van de smering en het optimaliseren van de schimmelstructuur, die ongetwijfeld de complexiteit en de verwerkingskosten verhoogt.

Verwerkingstechnologie heeft ook een aanzienlijke invloed op de prestaties van metaalmaterialen. De verwerking van koude vervorming tijdens het stempelen zal de organisatiestructuur van metaalmaterialen veranderen, wat resulteert in een verhoogde sterkte en hardheid van het materiaal en verminderde plasticiteit en taaiheid. Dit fenomeen wordt werkharden genoemd. Bij het stempelen van koolstofarme staal, naarmate de mate van stamping-vervorming toeneemt, nemen de sterkte en hardheid van koolstofarme staal geleidelijk toe, wat de lagercapaciteit van het stempelen van onderdelen tot op zekere hoogte kan verbeteren. Als de werkharden echter overdreven is, wordt het materiaal bros en hard en is het gemakkelijk te breken tijdens de daaropvolgende verwerking of gebruik. Daarom is het tijdens het stempleegproces noodzakelijk om de verwerkingsparameters, zoals stempelsnelheid, mate van vervorming, enz. Redelijk te regelen om de nadelige effecten van werkharden op materiaaleigenschappen te voorkomen. Bovendien kunnen sommige metaalmaterialen restspanning hebben na stempelen. Als deze restspanningen niet in de tijd worden geëlimineerd, zullen ze ervoor zorgen dat de stempelende onderdelen tijdens gebruik vervormen of barsten. Door middel van geschikte warmtebehandelingsprocessen, zoals gloeien en temperen, kunnen restspanning worden geëlimineerd, kunnen de prestaties van het materiaal worden hersteld en kunnen de kwaliteit en betrouwbaarheid van stempelende onderdelen worden verbeterd.

V. Casusanalyse: de beste keuze voor verschillende industrieën

(I) Automotive-industrie: het stadium van koolstofarme staal en aluminiumlegering

In het enorme en complexe systeem van de auto -industrie zijn metalen stempelende onderdelen als de hoeksteen van het bouwen van een massief lichaam van een auto, met de zware verantwoordelijkheid om de prestaties en veiligheid van de auto te waarborgen. Koolstofarme staal en aluminiumlegering, met hun unieke prestatievoordelen, spelen een sleutelrol in verschillende delen van de auto en worden de twee sterrenmaterialen op het gebied van autofabrieken.

Bij de productie van structurele onderdelen van auto's, heeft koolstofarme staal al lang een belangrijke positie innemen met zijn aanzienlijke voordelen van lage kosten, hoge sterkte en volwassen technologie. De autostraal, als de belangrijkste load-dragende component van het autorichaam, is als de ruggengraat van de auto, die verschillende complexe spanningen draagt tijdens het rijproces van het voertuig, waaronder buigspanning, trekspanning en impactstress. Met zijn goede sterkte en taaiheid kan koolstofarme staal deze spanningen effectief weerstaan, ervoor zorgen dat de straal een stabiele structuur kan handhaven onder verschillende werkomstandigheden en vaste bescherming kan bieden voor de rijveiligheid van de auto. Wanneer de auto botst, zijn de A-stijl en de B-stijl verantwoordelijk voor de belangrijkste missie om het leven van passagiers in de auto te beschermen en moeten ze een extreem hoge sterkte en impactweerstand hebben. Koolstofarm staal kan aan deze strikte vereisten voldoen door middel van een speciaal stempelproces en warmtebehandeling, energie in botsing effectief absorberen, overmatige vervorming van het auto-lichaam voorkomen en een veilige woonruimte voor passagiers creëren. Volgens de statistieken is het aandeel koolstofarme staal dat wordt gebruikt in de lichaamsstructuur van traditionele auto's meestal zo hoog als 70% - 80%.

Met het steeds meer dringend streven naar lichtgewicht en milieubeschermingsprestaties in de auto-industrie, zijn aluminiumlegeringen geleidelijk naar voren gekomen op het gebied van autofabrieken met hun kenmerken zoals lichtgewicht, hoge sterkte en goede corrosieweerstand, en zijn ze een krachtig supplement geworden voor koolstofarme staal. Neem Tesla Model S als voorbeeld. Het volledig aluminium lichaamsontwerp van deze elektrische auto is een model in de industrie. De brede toepassing van aluminiumlegering in lichaamsstructuuronderdelen heeft het gewicht van het hele voertuig sterk verminderd, dat ongeveer 20% - 30% lichter is dan het traditionele stalen lichaam. Dit verbetert niet alleen het brandstofverbruik van de auto, vermindert het energieverbruik en de uitlaatemissies, maar verbetert ook de prestaties van het voertuig en de versnelling van het voertuig. In het daadwerkelijk rijden maakt het lichte lichaam van Model S zijn versnelling sneller en de behandeling van flexibeler, waardoor gebruikers een ultieme rijervaring zijn. Tegelijkertijd verlengt de goede corrosieweerstand van aluminiumlegering effectief de levensduur van het auto -lichaam en vermindert het onderhouds- en vervangingskosten veroorzaakt door corrosie.

Bij de productie van auto -onderdelen in de auto is de selectie van materialen ook cruciaal. Wanneer de motor op hoge snelheid loopt, moet de zuiger van de motor de enorme impact van hoge temperatuur, hoge druk en snelle spiegelreflitsingsbeweging weerstaan, en heeft een extreem hoge vereisten voor de sterkte, hardheid, slijtvastheid en thermische geleidbaarheid van het materiaal. Aluminiumlegering is een van de ideale keuzes geworden voor zuigermaterialen met zijn goede thermische geleidbaarheid en lichtgewicht. Aluminiumlegeringspistons kunnen snel warmte overbrengen, de temperatuur van de bovenkant van de zuiger verminderen, thermische vermoeidheid en slijtage verminderen en de betrouwbaarheid en duurzaamheid van de motor verbeteren. Tijdens het werkproces wordt de verbindingsstaaf van de motor onderworpen aan periodieke inertiële kracht en explosieve kracht en moet hij hoge sterkte en hoge taaiheid hebben. Legeringsstaal, zoals chroom-molybdeen-legeringsstaal, verbetert de sterkte, hardheid en slijtvastheid van staal aanzienlijk door legeringselementen zoals chroom en molybdeen toe te voegen, en verbetert tegelijkertijd de vermoeidheidsprestaties ervan en wordt een van de geprefereerde materialen voor verbindingsstaven. De materiaalselectie van deze belangrijke componenten heeft rechtstreeks invloed op de prestaties en levensduur van de motor en is een belangrijke link die zorgvuldig moet worden overwogen in het productieproces van de automobiel.

(Ii) Elektronica -industrie: toepassing van koper, messing en roestvrij staal

In de elektronica -industrie, een veld vol innovatie en vitaliteit, zijn metalen stempelende onderdelen als het precieze skelet- en zenuwnetwerk van elektronische apparatuur, wat solide ondersteuning biedt voor de normale werking van elektronische apparatuur. Koper, messing en roestvrij staal, met hun unieke prestatievoordelen, spelen een onmisbare rol in verschillende componenten van elektronische apparatuur en worden belangrijke materialen in de elektronica -industrie.

Koper, met zijn uitstekende geleidbaarheid en goede plasticiteit, neemt een kernpositie in bij de productie van elektronische connectoren. Als een belangrijk onderdeel voor het aansluiten van circuits in elektronische apparatuur, moeten elektronische connectoren zorgen voor een stabiele overdracht van stroom en betrouwbare verbinding van signalen. De hoge geleidbaarheid van koper stelt elektronische connectoren in staat om de stroom efficiënt te leiden, weerstand en energieverlies te verminderen en de normale werking van elektronische apparatuur te waarborgen. Mobiele telefoons als voorbeeld nemen, gebruiken de moederbordconnectoren, batterijconnectoren, enz. In de mobiele telefoon gebruiken een groot aantal koperen stempelen. Het precisieontwerp en de hoogwaardige productie van deze connectoren zorgen voor de stabiele verbinding tussen de verschillende componenten in de mobiele telefoon, waardoor een garantie biedt voor de krachtige werking van de mobiele telefoon. In apparaten zoals computer moederborden en harde schijven spelen koperen connectoren ook een cruciale rol. Hun bestaan stelt computers in staat om gegevens en stroom snel en nauwkeurig te verzenden, waardoor de stabiele werking van computers wordt gewaarborgd.

Messing, als een koper-zinklegering, erft de uitstekende geleidbaarheid van koper en heeft ook een goede corrosieweerstand en machinaliteit, wat unieke voordelen vertoont bij de productie van elektronische apparatuurbehuizingen en koellichamen. De behuizing van elektronische apparatuur moet niet alleen een bepaalde sterkte en hardheid hebben om de interne elektronische componenten te beschermen, maar moet ook een goed uiterlijk en textuur hebben om te voldoen aan de esthetische behoeften van consumenten. Brass -stempelende onderdelen kunnen prachtige kleur en textuur presenteren door oppervlaktebehandelingstechnologie, waardoor het algehele beeld van elektronische apparatuur wordt verbeterd. In mobiele telefoons, tablets en andere apparaten hebben koperen behuizingen niet alleen goede beschermende prestaties, maar voegen ook een gevoel van verfijning en mode toe aan het product. De goede warmte -dissipatieprestaties van messing maken het een van de ideale materialen voor koellichamen. In het CPU -koellichaam van de computer kan de koperen koellichaam de door de CPU gegenereerde warmte snel overbrengen, de temperatuur van de CPU effectief verminderen en zorgen voor de stabiele werking van de computer. De efficiënte warmtedissipatieprestaties van de koperen koellichaam bieden een sterke ondersteuning voor de krachtige werking van de computer.

Roestvrij staal, met zijn uitstekende corrosieweerstand en hoge sterkte, speelt een belangrijke rol bij de productie van structurele onderdelen en afschermingsafdekkingen van elektronische apparatuur. Structurele delen van elektronische apparatuur, zoals het middelste frame van mobiele telefoons en het frame van computers, moeten voldoende sterkte en stabiliteit hebben om de structuur van het hele apparaat te ondersteunen. Met zijn hoge sterkte en goede taaiheid kunnen roestvrijstalen stempelende onderdelen bepaalde externe effecten weerstaan en de interne elektronische componenten beschermen tegen schade. Bij de productie van het middelste frame van mobiele telefoons kunnen roestvrijstalen stempelende onderdelen solide structurele ondersteuning bieden, terwijl ook een verscheidenheid aan uiterlijkeffecten wordt bereikt door oppervlaktebehandelingsprocessen. De niet-magnetische aard en de goede afschermingseigenschappen van roestvrij staal maken het het voorkeursmateriaal voor afschermingsafdekkingen van elektronische apparatuur. In mobiele telefoons, computers en andere apparatuur kunnen roestvrijstalen afschermingsafdekkingen effectief elektromagnetische interferentie beschermen, zorgen voor de normale werking van elektronische apparatuur en het anti-interferentievermogen van apparatuur verbeteren.

(Iii) Aerospace: het veld van titaniumlegeringen en hoogwaardig roestvrij staal

In het high-end en mysterieuze veld van ruimtevaart, metalen stempelende delen schouder de heilige missie om de veiligheid en uitvoering van vliegtuigen te waarborgen, en de vereisten voor materialen zijn bijna hard. Titaniumlegering en hoogwaardig roestvrij staal, met hun uitstekende prestatievoordelen, zijn de enige keuze geworden in het ruimtevaartveld, en biedt een solide materiële basis voor menselijke dromen van het verkennen van de hemel en het universum.

Titaniumlegering, met zijn lichtgewicht, hoge sterkte, hoge temperatuurweerstand en corrosieweerstand, is uniek in het ruimtevaartveld. Bij de productie van vliegtuigmotoren is Titanium Alloy een onmisbaar belangrijk materiaal. De ventilatorbladen van de motor moeten bestand zijn tegen een enorme centrifugale kracht en de luchtstroomimpactkracht bij het roteren met hoge snelheid en tegelijkertijd stabiele prestaties in de omgeving met hoge temperatuur behouden. De hoge sterkte en goede thermische stabiliteit van titaniumlegering stellen het in staat om aan deze strikte vereisten te voldoen. Ventilatorbladen gemaakt van titaniumlegering zijn niet alleen licht in gewicht, wat het totale gewicht van de motor kan verminderen en de brandstofefficiëntie kan verbeteren, maar ook een uitstekende vermoeidheidsweerstand en hoge temperatuurweerstand kunnen hebben, en kunnen lange tijd stabiel werken in harde werkomgevingen. De compressorschijf van de motor draagt ook enorme spanningen van hoge temperatuur, hoge druk en snelle rotatie. De hoge sterkte en goede kruipweerstand van titaniumlegering maken het een ideaal materiaal voor compressorschijven. In moderne geavanceerde vliegtuigmotoren is het deel van de gebruikte titaniumlegering meestal zo hoog als 30% - 40%.

Titaniumlegering speelt ook een belangrijke rol bij de vervaardiging van structurele onderdelen van vliegtuigen. De vleugelstraal van het vliegtuig, als de belangrijkste loaddragend component van de vleugel, moet een extreem hoge sterkte en stijfheid hebben om de stabiliteit en veiligheid van de vleugel tijdens de vlucht te waarborgen. De hoge sterkte en lage dichtheidskarakteristieken van titaniumlegering stellen het in staat om voldoende structurele sterkte te bieden en tegelijkertijd het gewicht te verminderen. De vleugelstraal gemaakt van titaniumlegering kan de vluchtprestaties en het brandstofverbruik van het vliegtuig effectief verbeteren. Het rompframe, het landingsgestel en andere delen van het vliegtuig gebruiken ook een groot aantal stempels van titaniumlegering. Deze onderdelen worden onderworpen aan verschillende complexe spanningen en impactkrachten tijdens de start en landing en vlucht van het vliegtuig. De uitstekende prestaties van titaniumlegering kunnen ervoor zorgen dat ze normaal onder extreme omstandigheden werken en zorgen voor de veilige vlucht van het vliegtuig.

Roestvrij staal met hoge sterkte, met zijn hoge sterkte, hoge hardheid en goede corrosieweerstand, heeft ook belangrijke toepassingen in het ruimtevaartveld. In sommige belangrijke delen van het vliegtuig, zoals de verbrandingskamer en het staartmondstuk van de motor, is het noodzakelijk om bestand te zijn tegen hoge temperatuur, hoge druk en snelle luchtstroom, en de sterkte, hardheid en corrosieweerstand van het materiaal zijn extreem hoog. Roestvrij staal met hoge sterkte kan voldoen aan deze veeleisende vereisten door speciaal legeringsontwerp en warmtebehandelingsproces. In de verbrandingskamer van de motor kunnen roestvrijstalen stalen stempels de erosie van hoog-temperatuurgas weerstaan en stabiele structuur en prestaties behouden. In het staartmondstuk kunnen roestvrijstalen stalen stempels het schuren van snelle luchtstroom en de invloed van hoge temperatuur weerstaan om de normale werking van het staartmondstuk te waarborgen. De materiaalselectie van deze belangrijke componenten is direct gerelateerd aan de prestaties en veiligheid van het vliegtuig en is de focus van onderzoek en toepassing op het gebied van ruimtevaart.

Vi. Kijkend naar de toekomst: nieuwe metaalmaterialen en technologieontwikkeling

(I) Trends van onderzoek en ontwikkeling van nieuwe metaalmaterialen

Onder het tij van het tijdperk van snelle ontwikkeling van wetenschap en technologie is het onderzoek en de ontwikkeling van nieuwe metaalmaterialen als een felle concurrentie, die constant het veld van metalen stempelen naar nieuwe hoogten duwt. Het onderzoek en de ontwikkeling van nieuwe aluminiumlegeringen is een van de hoogtepunten. Onderzoekers hebben aluminiumlegeringen meer uitstekende prestaties gegeven door de samenstelling van de legering en microstructuur te optimaliseren. In termen van de samenstelling van de legering hebben ze slim de verhoudingen van verschillende elementen aangepast en zeldzame elementen zoals lithium en scandium toegevoegd om de sterkte en hardheid van aluminiumlegeringen verder te verbeteren. De toevoeging van lithium kan niet alleen de dichtheid van aluminiumlegeringen aanzienlijk verminderen en lichtgewicht materialen bereiken, maar ook de korrelstructuur van de legering verfijnen en de sterkte en taaiheid ervan verbeteren. Scandium is als een magische katalysator die de herkristallisatie van aluminiumlegeringen tijdens verwerking en gebruik effectief kan remmen en de hoge sterkte en goede verwerkingsprestaties van het materiaal kan behouden.

Bij de optimalisatie van de microstructuur hebben onderzoekers geavanceerde warmtebehandelingsprocessen en verwerkingstechnologieën overgenomen om de korrels van aluminiumlegeringen fijner en uniformer te maken, waardoor de uitgebreide prestaties van het materiaal worden verbeterd. Door middel van snelle stollingstechnologie kunnen aluminiumlegeringen met ultrafijne korrelstructuren worden verkregen. Deze aluminiumlegering heeft de sterkte sterk verbeterd met behoud van goede plasticiteit. Nieuwe aluminiumlegeringen hebben een groot toepassingspotentieel getoond op het gebied van ruimtevaart. Bij de vervaardiging van structurele onderdelen van vliegtuigvleugels en romp kan het gebruik van nieuwe aluminiumlegeringen het gewicht verminderen, terwijl de sterkte en stabiliteit van de structuur wordt verbeterd, waardoor het energieverbruik van het vliegtuig wordt verminderd en de vluchtprestaties verbetert. Studies hebben aangetoond dat structurele onderdelen van vliegtuigen gemaakt van nieuwe aluminiumlegeringen het gewicht met 10% - 20% kunnen verminderen en de sterkte met 15% - 30% kunnen verhogen in vergelijking met traditionele aluminiumlegeringen.

Het onderzoek en de ontwikkeling van zeer sterk staal heeft ook opmerkelijke vooruitgang geboekt. Door middel van micro-legeringstechnologie en geavanceerde rolprocessen zijn de sterkte en taaiheid van zeer sterk staal aanzienlijk verbeterd. Wat micro -legering betreft, hebben onderzoekers sporen van legeringselementen zoals niobium, vanadium en titanium aan staal toegevoegd. Deze elementen kunnen een fijne neerslagfasen van carbonitride vormen in de stalen matrix, die een rol spelen bij neerslagversterking en fijnkorrelversterking, waardoor de sterkte en taaiheid van staal wordt verbeterd. Geavanceerde rolprocessen, zoals thermomechanisch geregeld rollen (TMCP) en multi-pass rollen, kunnen de structuur van staal uniformer en dichter maken, waardoor de prestaties verder worden verbeterd. Thermomechanisch geregeld rollen kan precies parameters regelen, zoals temperatuur, vervorming en koelsnelheid tijdens het rolproces, zodat het staal hoge sterkte kan verkrijgen en tegelijkertijd een goede taaiheid en lasprestaties kan hebben. Multi-pass rollen verfijnt geleidelijk de korrels van staal door meerdere rollende processen, waardoor de sterkte en plasticiteit van het materiaal wordt verbeterd.

Hoogwaardig staal heeft brede toepassingsperspectieven op het gebied van autofabrikant. Bij de vervaardiging van veiligheidscomponenten zoals anti-botsingsstralen en bumpers van auto's, kan het gebruik van hoogwaardig staal de passieve veiligheidsprestaties van auto's verbeteren, energie in botsingen effectief absorberen en de levens van passagiers in de auto beschermen. Het gebruik van hoogwaardig staal in de lichaamsstructuur van auto's kan ook een lichtgewicht lichaam bereiken, het brandstofverbruik en emissies verminderen. Volgens de statistieken kan het gewicht van auto -lichamen van staal van hoge sterkte worden verminderd met 15% - 25% en kan het brandstofverbruik met 8% - 12% worden verminderd.

(Ii) De impact van innovatie van stempelentechnologie op materiaalselectie

Innovaties in stempeltechnologie, zoals precisietempels en snelle stempel, zijn als magische toetsen die een nieuwe deur hebben geopend voor de toepassing van metalen materialen, de vereisten voor de prestaties van metaalmaterialen diepgewenst en de wijdverbreide toepassing van nieuwe materialen bevorderde.

Precisietempeltechnologie, met zijn hoge precisie en kenmerken van hoge oppervlaktekwaliteit, stelt extreem hoge eisen aan de uniformiteit en oppervlaktekwaliteit van metaalmaterialen. In het proces van precisietempel moeten metaalmaterialen precieze vormregeling bereiken binnen een klein vervormingsbereik, waarbij het materiaal een goede plasticiteit en een uniforme organisatiestructuur heeft om problemen zoals ongelijke vervorming en oppervlaktedefecten te voorkomen. Om te voldoen aan de behoeften van precisietempelentechnologie, zijn er constant nieuwe materialen in opkomst. Sommige metalen materialen met ultrahoge zuiverheid en uniforme microstructuur zijn ontwikkeld. Deze materialen kunnen stabiele prestaties handhaven tijdens precisie-stempels en het bereiken van een zeer nauwkeurige stempeldverwerking. In de precisie-stamping van de productie van elektronische componenten, kunnen koperlegering en aluminiumlegeringsmaterialen met hoge zuiverheid worden gebruikt om elektronische componenten te produceren met een hoge dimensionale nauwkeurigheid en goede oppervlaktekwaliteit, die voldoen aan de ontwikkelingsbehoeften van de elektronica-industrie voor miniaturisatie en precisie van onderdelen.

Hoge snelheidstempelstechnologie, met zijn voordelen van hoge efficiëntie en hoge productiecapaciteit, heeft ernstige uitdagingen gesteld voor de stempels van metaalmaterialen en de levensduur van mallen. In het hogesnelheidsproces moeten metaalmaterialen in een korte tijd een enorme impact- en vervormingskrachten weerstaan, waarbij het materiaal een goede stempelprestaties moet hebben en snel en gelijkmatig kan vervormen. Tegelijkertijd moet het ook goede slijtvastheid en vermoeidheidsweerstand hebben om de levensduur van de schimmel te verlengen. Om zich aan te passen aan de ontwikkeling van hogesnelheidstempelstechnologie, zijn nieuwe materialen en oppervlaktebehandelingstechnologieën veel gebruikt. Sommige metaalmaterialen met hoge sterkte en hoogwaardigheid, zoals staal met hoge sterkte en high-performance aluminiumlegering, hebben de stempelprestaties en vermoeidheidsweerstand van de materialen verbeterd door de samenstelling en het warmtebehandelingsproces te optimaliseren. Het gebruik van coatingtechnologie op het schimmeloppervlak, zoals titaniumnitride-coating, wolfraamcarbidecoating, enz., Kan de slijtvastheid en anti-adhesie van de mal aanzienlijk verbeteren en de levensduur van de schimmel verlengen. Bij de snelle stempelproductie van mobiele telefoonschalen kan het gebruik van high-performance aluminiumlegeringsmaterialen en geavanceerde malcoatingtechnologie een efficiënte en hoogwaardige productie bereiken en het concurrentievermogen van producten van producten verbeteren.

Vii. Samenvatting: de eeuwige verkenning van het vinden van het beste metaal

In het enorme industriële veld van metalen stempelen, is de reis om de beste metalen materialen te vinden als een eindeloze verkenning, vol uitdagingen en kansen. Door de sleutelpositie van metalen stempelende onderdelen in industriële productie, de strikte vereisten van stampprocessen op metalen materialen, de prestaties van gemeenschappelijke metaalmaterialen bij het stempelen, de meerdere factoren die het beste metaal bepalen, en de feitelijke casusanalyse van verschillende industrieën, realiseren we ons diep dat het kiezen van het beste metaalmateriaal geen eenmalig ding is, maar vereist een uitgebreide overweging van veel factoren.

Als hoeksteen van industriële productie worden metalen stempelende onderdelen veel gebruikt op vele gebieden, zoals auto's, elektronica, ruimtevaart, enz. Hun kwaliteit en prestaties zijn direct gerelateerd aan de kwaliteit en het concurrentievermogen van de markt van stroomafwaartse producten. Het stempelproces stelt extreem hoge vereisten voor de machinaliteit, sterkte en hardheid, corrosieweerstand, oppervlaktekwaliteit en uiterlijk van metaalmaterialen. Deze vereisten zijn met elkaar verweven en bepalen gezamenlijk de toepasbaarheid van metaalmaterialen in het stempelproces. Gemeenschappelijke metaalmaterialen, zoals aluminium, roestvrij staal, laag koolstofstaal, koper en messing, hebben hun eigen sterke punten bij het stempelen. Ze voldoen aan de diverse behoeften van verschillende industrieën en producten met hun unieke prestatievoordelen.

In werkelijke toepassingen zijn de factoren die het beste metaal bepalen echter veel meer dan de prestaties van het materiaal zelf. Het gebruiksscenario en de prestatie -eisen zijn als een kompas, die de richting van materiaalselectie leidt. Verschillende industrieën en producten hebben verschillende prestatievereisten voor metalen stempelende onderdelen in verschillende werkomgevingen. Van het extreme streven van de auto -industrie van sterkte en impactweerstand van lichaamsstructurele onderdelen tot de strikte vereisten van de elektronica -industrie voor geleidbaarheid en precisie van stampingonderdelen van elektronische componenten, elk applicatiescenario stelt een unieke standaard voor de selectie van metalen materialen.

Kostenoverwegingen zijn een tweesnijdend zwaard. Tijdens het nastreven van krachtige materialen moet rekening worden gehouden met economische haalbaarheid. Materiële prijzen, verwerkingskosten en de uitgebreide kosten die door het serviceleven zijn gebracht, vereisen allemaal een zorgvuldig evenwicht tussen prestatievereisten en economische budgetten. Hoewel sommige materialen uitstekende prestaties hebben, kunnen hun hoge kosten hun grootschalige toepassing beperken; Hoewel sommige goedkope materialen ook een belangrijke rol kunnen spelen in specifieke gebieden als ze hun kosteneffectiviteit kunnen verbeteren door processen en ontwerpen te optimaliseren en tegemoet te komen aan de eisen van de basisprestaties.

Het aanpassingsvermogen van verwerkingstechnologie is een sleutelfactor die niet kan worden genegeerd bij materiaalselectie. Er is een complexe interactie tussen verschillende metaalmaterialen en verschillende stempelprocessen. De voorkeur van een diep tekenproces voor aluminiumlegeringen, evenals de speciale vereisten van precisietempel en snelle stempeltechnologie voor de prestaties van metaalmaterialen, geven allemaal aan dat de ontwikkeling van verwerkingstechnologie de innovatie en toepassing van metaalmaterialen blijft bevorderen.

Door diepgaande analyse van gevallen in de auto, elektronica, ruimtevaart en andere industrieën, zien we duidelijk de unieke overwegingen en succesvolle praktijken van verschillende industrieën in de selectie van metaalmaterialen op basis van hun eigen kenmerken en behoeften. The coordinated application of low-carbon steel and aluminum alloys in body structural parts and engine components in the automotive industry, the precise positioning of copper, brass and stainless steel in different parts of electronic equipment in the electronics industry, and the excellent performance of titanium alloys and high-strength stainless steel in key parts of aircraft in the aerospace field, all provide valuable reference for other industries in the selection of metal materials.

Kijkend naar de toekomst, hebben de trend van onderzoek en ontwikkeling van nieuwe metaalmaterialen en de innovatie van stempelstechnologie een onbeperkt ontwikkelingspotentieel gebracht voor de metaalstempelsindustrie. De continue opkomst van nieuwe materialen zoals aluminiumlegeringen en hoge sterkte staal zal de prestaties en applicatiescope van metalen stampingonderdelen verder verbeteren; De vooruitgang van technologieën zoals precisietempels en snelle stempelen zal hogere vereisten voor naar voren brengen voor de prestaties van metaalmaterialen, en ook meer kansen creëren voor de toepassing van nieuwe materialen.