In het meedogenloze streven naar betere, snellere en efficiëntere producten worden ingenieurs en ontwerpers geconfronteerd met een voortdurende strijd tegen een fundamentele wet van de natuurkunde: massa. Decennia lang was de vergelijking eenvoudig: meer sterkte vereiste meer materiaal, wat onvermijdelijk meer gewicht betekende. Zwaardere componenten vereisen meer energie om te bewegen, leggen meer druk op omliggende onderdelen en beperken de ontwerpmogelijkheden. Dit paradigma is echter op beslissende wijze doorbroken. De sleutel tot deze technische revolutie is niet een mysterieuze nieuwe legering uit sciencefiction, maar een verfijnd begrip van een bekend materiaal—aluminum— en het precisieproductieproces dat zijn potentieel ontgrendelt: metaalstempelen.

Het doel is niet langer alleen om iets sterks te maken. Het is bedoeld om het sterk te maken waar het moet zijn, licht waar het kan zijn en duurzaam gedurende de gehele beoogde levensduur. Dit is de belofte van high-performance aluminium stempelen.

Waarom Aluminium? Meer dan alleen een lichte metal

Hoewel de lage dichtheid het meest gevierde kenmerk is (aluminium is ongeveer een derde van het gewicht van staal), mist de focus uitsluitend op gewicht het bredere plaatje. De werkelijke waarde van aluminium ligt in het volledige pakket aan eigenschappen:

Uitstekende sterkte-gewichtsverhouding: Dit is de hoeksteen van zijn aantrekkingskracht. Bepaalde aluminiumlegeringen, met name de 7000-serie (gelegeerd met zink) en de 2000-serie (gelegeerd met koper), kunnen de sterkte van sommige staalsoorten benaderen terwijl ze aanzienlijk lichter zijn. Hierdoor kunnen componenten worden ontworpen die zowel robuust als lichtgewicht zijn.

Natuurlijke corrosieweerstand: Bij blootstelling aan lucht vormt aluminium onmiddellijk een dunne, harde laag aluminiumoxide op het oppervlak. Deze laag is zeer goed bestand tegen corrosie en is bij beschadiging zelfvernieuwend. Deze inherente eigenschap maakt aluminium stempels ideaal voor toepassingen die worden blootgesteld aan de elementen, zware omgevingen of chemicaliën, waardoor de noodzaak voor extra beschermende coatings wordt verminderd of geëlimineerd.

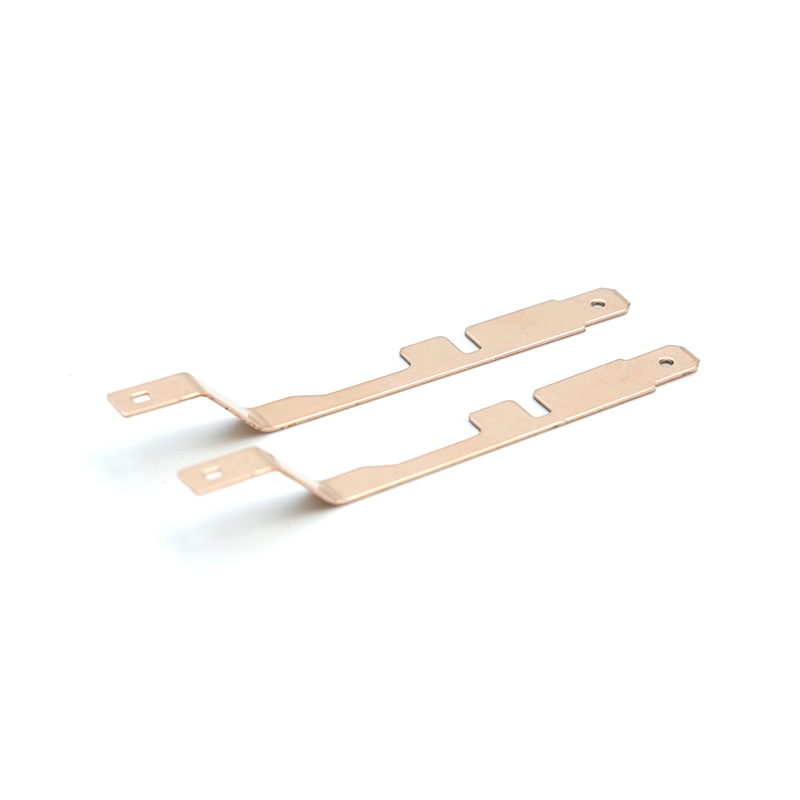

Hoge elektrische en thermische geleidbaarheid: Aluminium is een uitstekende geleider van zowel elektriciteit als warmte, na koper onder de gewone metalen. Dit maakt het onmisbaar voor koellichamen, elektrische behuizingen, stroomrails en componenten waarbij het beheer van thermische of elektrische energie van cruciaal belang is.

Uitstekende bewerkbaarheid en vervormbaarheid: Hoewel er hardere legeringen bestaan, zijn de meeste aluminiumlegeringen van stempelkwaliteit zeer kneedbaar. Hierdoor kunnen ze in complexe vormen worden geperst, gebogen en getrokken zonder te barsten of te falen, een cruciaal kenmerk voor het stempelproces.

Niet-vonkerend en niet-magnetisch: Deze eigenschappen maken aluminium tot een veilige keuze voor toepassingen in vluchtige omgevingen zoals olie- en gas- of chemische fabrieken, maar ook in gevoelige elektronische apparaten waar magnetische interferentie moet worden vermeden.

Duurzaamheid: Aluminium is 100% recyclebaar zonder enig verlies van zijn inherente eigenschappen. Het recyclingproces vereist slechts ongeveer 5% van de energie die nodig is om primair aluminium uit erts te produceren. Dit maakt het een hoeksteen van duurzaam ontwerp en productie.

De Precisiekracht van Metaal het Stempelen

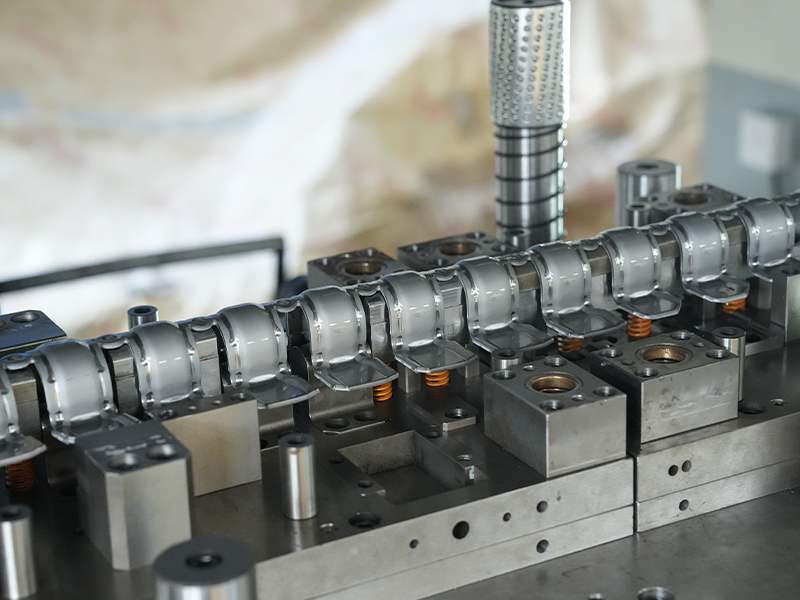

Een materiaal is slechts zo goed als het proces dat wordt gebruikt om het vorm te geven. Metaalstempelen is een productieproces met grote volumes waarbij gebruik wordt gemaakt van precisiematrijzen en krachtige persen om plat plaatmetaal (in dit geval aluminium spoel of plano) om te zetten in specifieke, vaak complexe vormen.

Het proces omvat een reeks bewerkingen die kunnen worden uitgevoerd in een enkele persslag of over een reeks matrijzen:

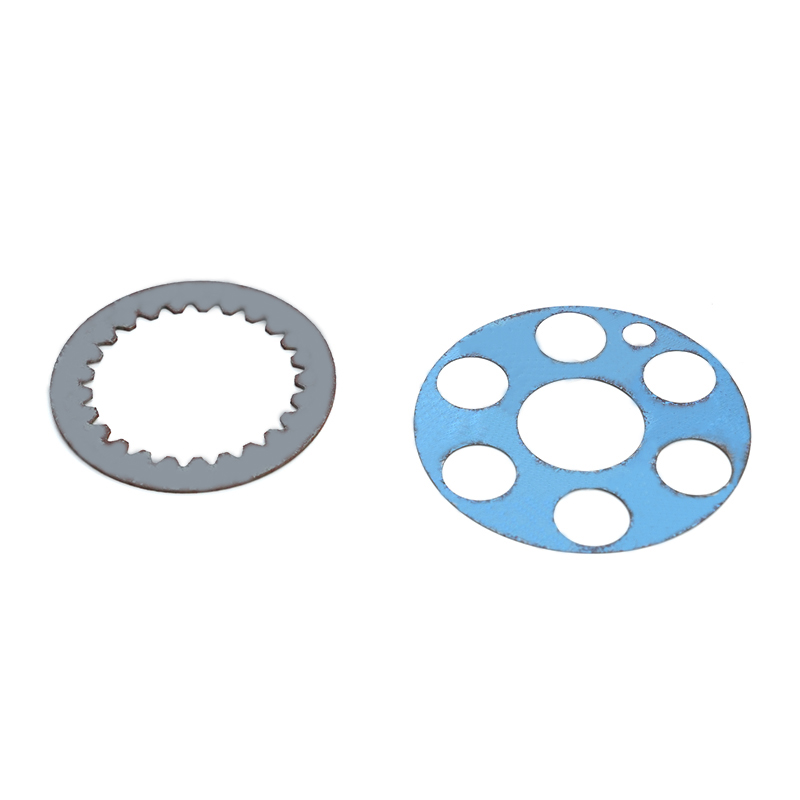

Blankeren: Het afschuiven van de algemene omtrek van een onderdeel van het grotere vel.

Piercing: Ponsengaten van diverse afmetingen en vormen.

Buigen: Het metaal vormen onder een hoek langs een rechte as.

Tekening: Het metaal uitrekken tot een diepe, komachtige vorm, een complexere handeling die zorgvuldige controle vereist om dunner worden en scheuren te voorkomen.

Munt: Het toepassen van hoge druk om nauwkeurige, scherpe details te creëren of om oppervlakken glad te strijken.

Voor aluminium moet het stempelproces minutieus worden gekalibreerd. De matrijzen moeten zo zijn ontworpen dat rekening wordt gehouden met de specifieke terugverende eigenschappen van aluminium (de neiging om na het buigen enigszins terug te keren naar zijn oorspronkelijke vorm) en de andere treksterkte ervan dan staal. Als het op de juiste manier wordt uitgevoerd, produceert het stempelen onderdelen met uitzonderlijke maatconsistentie, hoge doorvoer en minimaal materiaalafval.

Engineering voor blijvende kracht: het zit in het ontwerp

Het maken van een aluminium onderdeel dat zowel licht als duurzaam is, gaat niet alleen over het kiezen van de juiste legering en het stempelen ervan. Blijvende kracht wordt in het onderdeel ingebouwd door middel van intelligent ontwerp en secundaire processen.

1. De cruciale rol van legeringsselectie:

Niet al het aluminium is gelijk gemaakt. De keuze van de legering is de eerste en meest kritische beslissing. Een elektrische behuizing kan een zeer geleidende legering uit de 1000-serie gebruiken, terwijl een kritische structurele lucht- en ruimtevaartbeugel een 7075-legering met hoge sterkte zou vereisen. Een diepgetrokken brandstoftank heeft mogelijk de uitzonderlijke vervormbaarheid van een 3003-legering nodig. Het begrijpen van de mechanische vereisten, de omgeving en het vormingsproces is essentieel voor het selecteren van de legering die prestaties op de lange termijn zal leveren.

2. Ontwerpen met geometrie: ribben, filters en formulieren:

Kracht komt niet alleen voort uit dikte. Een vlakke, dunne plaat aluminium is flexibel. Maar datzelfde vel wordt, wanneer het wordt gestempeld met strategische ribben, kralen, flenzen en rondingen, ongelooflijk stijf en sterk. Dit concept staat bekend als het traagheidsmoment vergroten . Door deze geometrische kenmerken toe te voegen, kunnen ingenieurs de stijfheid en het draagvermogen van een onderdeel dramatisch vergroten zonder aanzienlijke massa toe te voegen. Een goed geplaatste rib kan het werk doen van een veel dikker— en zwaarder—stuk metaal. Dit is de essentie van het bereiken van kracht zonder gewicht.

3. Het vermijden van stressconcentraties:

Scherpe interne hoeken zijn de Achilles’-hiel van elk metalen onderdeel. Ze fungeren als concentratiepunten voor spanning, waardoor het onderdeel zeer gevoelig is voor scheuren, vooral onder cyclische (herhaalde) belasting. Het stempelproces maakt de integratie van genereus mogelijk filets (afgeronde binnenhoeken) in het matrijsontwerp. Deze filets verdelen de spanning over een breder gebied, waardoor de levensduur van het onderdeel en de algehele duurzaamheid aanzienlijk worden verbeterd.

4. Verbetering van de duurzaamheid met oppervlaktebehandelingen:

Zelfs met de natuurlijke corrosieweerstand van aluminium vragen sommige toepassingen meer. Het goede nieuws is dat aluminium zeer ontvankelijk is voor een verscheidenheid aan oppervlaktebehandelingen die de levensduur verder kunnen verlengen:

Anodiseren: Een elektrochemisch proces dat de natuurlijke oxidelaag verdikt, waardoor een extreem hard, duurzaam en corrosiebestendig oppervlak ontstaat dat ook in verschillende kleuren kan worden geverfd voor branding of identificatie.

Chromaatconversiecoating (Chem-film): Zorgt voor een stevige beschermlaag die de corrosieweerstand verbetert en de hechting voor verf en primers verbetert.

Poedercoating: Biedt een dikke, robuuste en aantrekkelijke polymeercoating die superieure bescherming biedt tegen slijtage, chemicaliën en blootstelling aan UV.

Toepassingen uit de echte wereld: waar lichtgewicht kracht ertoe doet

De voordelen van aluminium stempels vertalen zich in tastbare voordelen in talloze industrieën:

Lucht- en ruimtevaart: Elke gram die in een vliegtuig wordt bespaard, vertaalt zich rechtstreeks in brandstofbesparingen, een groter bereik en een hoger laadvermogen. Van lichtgewicht structurele beugels en stoelframes tot ingewikkelde componenten in elektronische systemen: aluminium stempels zijn alomtegenwoordig in de lucht omdat ze de vereiste sterkte en betrouwbaarheid leveren zonder de massa.

Automobiel: Het streven naar een verbeterd brandstofverbruik en de opkomst van elektrische voertuigen (EV's) hebben gewichtsvermindering tot een primair ontwerpdoel gemaakt. Aluminium stempels worden gebruikt in carrosseriepanelen, bumpersystemen, batterijbehuizingen, koellichamen voor vermogenselektronica en interieurcomponenten. Voor EV's vergroot het verminderen van het gewicht direct het batterijbereik.

Elektronica en telecommunicatie: De apparaten in onze zakken en de servers die het internet aandrijven, hebben componenten nodig die de warmte effectief beheren, beschermen tegen elektromagnetische interferentie en licht genoeg zijn voor draagbare ontwerpen. Aluminium stempels zijn perfect voor koellichamen, chassis, frames en connectorschilden.

Medische apparaten: Draagbaarheid is vaak van cruciaal belang voor medische apparatuur. Diagnostische apparaten, chirurgische hulpmiddelen en draagbare monitoren profiteren allemaal van de sterkte, het lichte gewicht en de mogelijkheid om gemakkelijk te worden gesteriliseerd die aluminium stempels bieden.

Hernieuwbare energie: Zonnepaneelframes en montagehardware, evenals componenten in windturbines, worden decennialang blootgesteld aan barre buitenomstandigheden. De corrosieweerstand en de sterkte-gewichtsverhouding van aluminium maken het een ideale keuze om de structurele integriteit van installaties voor hernieuwbare energie op de lange termijn te garanderen.

Samenwerken voor succes: voorbij de pers

Het bereiken van een hoogwaardig, duurzaam aluminium gestempeld onderdeel is een gezamenlijke inspanning van de ontwerper en de fabrikant. Dit is waar u op moet letten bij een stempelpartner:

Vroege ontwerpbetrokkenheid (DFM): Een goede partner zal Design for Manufacturability (DFM) analyse aanbieden. Ze kunnen uw ontwerpen in een vroeg stadium beoordelen om wijzigingen voor te stellen die de stempelbaarheid verbeteren, de kosten verlagen en de sterkte verbeteren. —achtig optimaliseren van buigstralen of suggereren de meest efficiënte korrelrichting voor het materiaal.

Materiële expertise: Ze moeten diepgaande kennis hebben van verschillende aluminiumlegeringen en hun eigenschappen om u naar het beste materiaal voor uw specifieke toepassing, omgeving en budget te leiden.

Precisietool en matrijzen maken: De dobbelsteen is het hart van het stempelproces. Precisie in het ontwerp en de constructie van de matrijs is niet onderhandelbaar voor het produceren van onderdelen die consistent, nauwkeurig en vrij van defecten zijn.

Secundaire procesmogelijkheden: Een partner die ook afwerkingsprocessen zoals anodiseren of poedercoaten kan beheren, vereenvoudigt uw toeleveringsketen en zorgt voor kwaliteitscontrole, van grondstof tot afgewerkt onderdeel.

Conclusie: Een synergie van materiaal en proces

De zoektocht om sterkere, lichtere en langduriger producten te bouwen gaat niet over één enkele magische oplossing. Het gaat om de intelligente synergie van materiaalkunde en precisietechniek. Aluminium zorgt voor de opmerkelijke ruwe eigenschappen: een mix van lichtheid, aangeboren sterkte en omgevingsbestendigheid. Het metaalstempelproces biedt de methode om dat materiaal te controleren en te perfectioneren, waardoor het wordt omgezet in complexe, zeer sterke geometrieën die het gewicht tarten.

Door verder te gaan dan het oude paradigma van “is meer gewicht gelijk aan meer kracht, ” en de principes van intelligent ontwerp, legeringsselectie en precisieproductie te omarmen, kunnen ingenieurs echt het beste van twee werelden bereiken. Ze kunnen de veerkrachtige, betrouwbare en goed presterende componenten creëren die moderne innovatie vereist, terwijl ze onnodig gewicht verliezen. In een wereld die steeds meer gericht is op efficiëntie en duurzaamheid aluminium stempelen onderdelen zijn niet alleen een goede optie—ze vormen de basis voor het opbouwen van een lichtere, sterkere toekomst.