Functionele rol van stalen flenzen voor auto's in voertuigconstructies

Een stalen autoflens is een gevormde rand of uitstekende rand die wordt gebruikt om metalen componenten in een voertuig te verbinden, te versterken of uit te lijnen. In moderne voertuigconstructies zijn flenzen essentieel voor lastoverdracht, maatnauwkeurigheid en verbindingsintegriteit. Ze worden vaak aangetroffen in chassisconstructies, body-in-white (BIW) -constructies, uitlaatsystemen, ophangbeugels en aandrijflijnbehuizingen. Door de lokale stijfheid te vergroten en gecontroleerde verbindingsoppervlakken te bieden, beïnvloeden stalen flenzen rechtstreeks de crashprestaties, het trillingsgedrag en de duurzaamheid op lange termijn.

In tegenstelling tot generieke metalen randen zijn flenzen voor auto's ontworpen met een nauwkeurige geometrie om te voldoen aan de eisen op het gebied van sterkte, vermoeidheid en maakbaarheid. Hun afmetingen, buigradii en materiaaldikte worden tijdens de ontwikkelingsfase van het voertuig gedefinieerd om compatibiliteit met las-, bouten- of lijmverbindingsprocessen die bij massaproductie worden gebruikt, te garanderen.

Veel voorkomende typen stalen flenzen voor de automobielindustrie en hun toepassingen

Stalen flenzen voor auto's variëren in vorm, afhankelijk van functionele vereisten. Elk type ondersteunt een specifiek montage- of prestatiedoel binnen het voertuigsysteem.

- Structurele flenzen: Gebruikt in carrosseriepanelen, framerails en dwarsbalken om de stijfheid te verbeteren en lasoppervlakken te bieden.

- Montageflenzen: Geïntegreerd in beugels, draagarmen en motorsteunen voor bout- of klinknagelverbindingen.

- Afdichtingsflenzen: Te vinden in uitlaatsystemen, transmissiebehuizingen en vloeistofbehuizingen waar pakkingcompressie vereist is.

- Versterkingsflenzen: toegevoegd aan dunne stalen onderdelen om vervorming te voorkomen en de levensduur tegen vermoeidheid te verbeteren.

Het selecteren van het juiste flenstype zorgt ervoor dat componenten voldoen aan zowel mechanische als assemblagevereisten zonder onnodig materiaalgebruik of extra gewicht.

Staalsoorten die vaak worden gebruikt voor autoflenzen

Materiaalkeuze speelt een cruciale rol bij de flensprestaties. Stalen flenzen voor auto's worden doorgaans vervaardigd uit koolstofstaal of geavanceerd hoogsterkte staal (AHSS), afhankelijk van de belastingsomstandigheden en veiligheidseisen.

| Staalkwaliteit | Typische vloeigrens | Veel voorkomende toepassingen |

| Laag koolstofstaal | 140–210 MPa | Carrosseriepanelen, niet-kritieke beugels |

| Laaggelegeerd staal met hoge sterkte | 300–550 MPa | Chassisdelen, montageflenzen |

| Geavanceerd hoogwaardig staal | 600–1000 MPa | Crashstructuren, veiligheidskritische componenten |

Staal met hogere sterkte maakt dunnere flenzen mogelijk, terwijl de prestaties behouden blijven, het lichtgewicht voertuigontwerp wordt ondersteund en de brandstofefficiëntie wordt verbeterd.

Productieprocessen voor stalen flenzen voor auto's

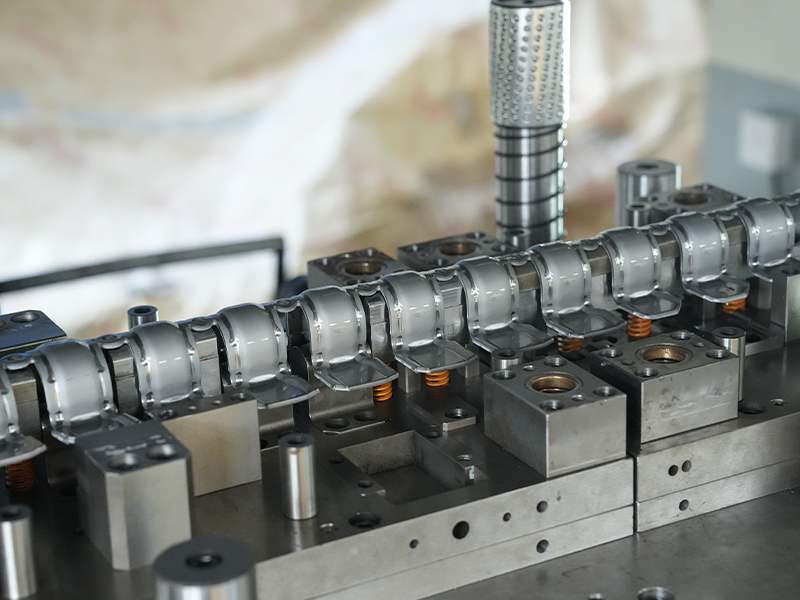

Stalen flenzen voor de automobielindustrie worden gevormd met behulp van uiterst nauwkeurige processen om consistentie bij grote productievolumes te garanderen. De meest voorkomende productiemethoden zijn stempelen, rolvormen en hydrovormen.

Stempelen en persvormen

Stempelen wordt veel gebruikt voor carrosserie- en structurele flenzen. Staalplaten worden in matrijzen geperst die nauwkeurige bochten en randen creëren. Deze methode ondersteunt productie op hoge snelheid en nauwe maattoleranties.

Rolvormen

Rolvormen produceert lange, doorlopende flenzen met uniforme doorsneden. Het wordt vaak toegepast op framecomponenten en versterkingsrails waar consistentie en sterkte van cruciaal belang zijn.

Hydroformeren

Hydroformeren uses high-pressure fluid to shape steel tubes or sheets. This process enables complex flange geometries with fewer welds, improving structural integrity and weight distribution.

Verbindingsmethoden gebruikt met stalen flenzen

Stalen flenzen voor auto's zijn ontworpen om specifieke verbindingstechnieken te ondersteunen. De keuze van de methode heeft invloed op de sterkte, corrosieweerstand en bruikbaarheid.

- Puntlassen: gebruikelijk bij body-in-white-assemblages voor snelle, geautomatiseerde verbindingen.

- MIG- en laserlassen: gebruikt waar hogere sterkte of precisie vereist is.

- Bouten en klinken: Bij voorkeur voor onderhoudbare verbindingen en assemblages van gemengd materiaal.

- Structurele lijmen: vaak gecombineerd met lassen om de weerstand tegen vermoeidheid en de afdichting te verbeteren.

Ontwerpoverwegingen voor stalen flenzen voor auto's

Bij een goed flensontwerp zijn sterkte, maakbaarheid en kosten in evenwicht. Ingenieurs moeten rekening houden met de buigradius, flensbreedte en randafstand om scheuren of overmatig dunner worden tijdens het vormen te voorkomen.

Corrosiebescherming is ook van cruciaal belang. Verzinkte of gegalvaniseerde stalen flenzen worden vaak gebruikt in blootgestelde gebieden om te voldoen aan de duurzaamheidsnormen op lange termijn. Afvoergaten en het aanbrengen van kit worden vaak in flensontwerpen verwerkt om vochtophoping te voorkomen.

Kwaliteitscontrole en tolerantievereisten

Maatnauwkeurigheid is essentieel voor stalen flenzen voor auto's, omdat een verkeerde uitlijning kan leiden tot montageproblemen en verminderde structurele prestaties. Kwaliteitscontrole omvat doorgaans inspectie van een coördinatenmeetmachine (CMM), flenshoekmeting en testen van de lasintegriteit.

Autofabrikanten specificeren strikte toleranties om compatibiliteit met robotassemblagesystemen en een consistente voertuigbouwkwaliteit te garanderen.

Toekomstige trends in de ontwikkeling van stalen flensen in de automobielsector

Terwijl voertuigen evolueren in de richting van elektrificatie en lichtgewicht ontwerp, evolueren stalen flenzen voor auto's. Het gebruik van ultrasterk staal, op maat gemaakte blanks en hybride staal-aluminium-assemblages neemt toe. Deze innovaties helpen het gewicht te verminderen terwijl de crashveiligheid en structurele prestaties behouden blijven.

Geavanceerde simulatietools en digitale productie verbeteren ook de flensoptimalisatie, verminderen materiaalverspilling en versnellen de ontwikkelingscycli van voertuigen.