Inzicht in precisiestempelonderdelen in de moderne productie

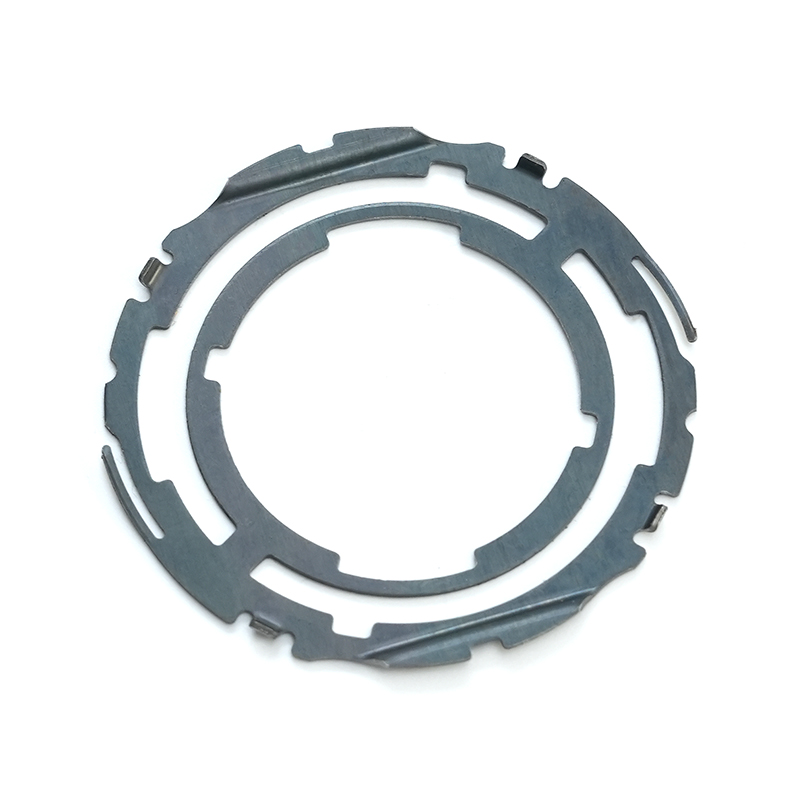

Precisie-stempelonderdelen zijn metalen onderdelen die worden geproduceerd door het snijden en vormen van plaatmateriaal met behulp van matrijzen en persen. In tegenstelling tot basisstansen richt precisiestansen zich op hoge toleranties, herhaalbaarheid en het bereiken van complexe geometrieën met strakke specificaties. Met precisie gestempelde componenten worden gebruikt in lucht- en ruimtevaartassemblages, medische apparatuur, sensorbehuizingen voor auto's en elektronicachassis waar maatnauwkeurigheid en consistente prestaties niet onderhandelbaar zijn.

De kerndoelstelling van precisiestempelen is om platte metalen platen om te zetten in bruikbare onderdelen met minimale secundaire bewerkingen. Dit bespaart productietijd, verlaagt de kosten en zorgt voor een consistente kwaliteit van de onderdelen tijdens productieruns. Precisiestempelen is geen brede term; het verwijst specifiek naar processen met hoge nauwkeurigheid in plaats van generiek ponsen of stansen.

Belangrijke materialen gebruikt voor precisiestempelonderdelen

Het kiezen van het juiste materiaal heeft rechtstreeks invloed op de prestaties van het onderdeel, de stempeltolerantie en de totale productiekosten. Precisiestansen kan worden toegepast op ferro- en non-ferrometalen, elk geselecteerd op basis van mechanische eigenschappen en eindgebruiksvereisten.

Gemeenschappelijke metalen bij precisiestempelen

- Roestvrij staal – Uitstekende corrosieweerstand en sterkte voor medische en voedselveilige onderdelen.

- Koudgewalst staal – Goede vlakheid en oppervlakteafwerking, ideaal voor structureel gestempelde componenten.

- Aluminiumlegeringen – Lichtgewicht en thermisch geleidend, gebruikt in auto- en elektronicabehuizingen.

- Koperlegeringen – Hoge elektrische geleidbaarheid voor connectoren en terminals.

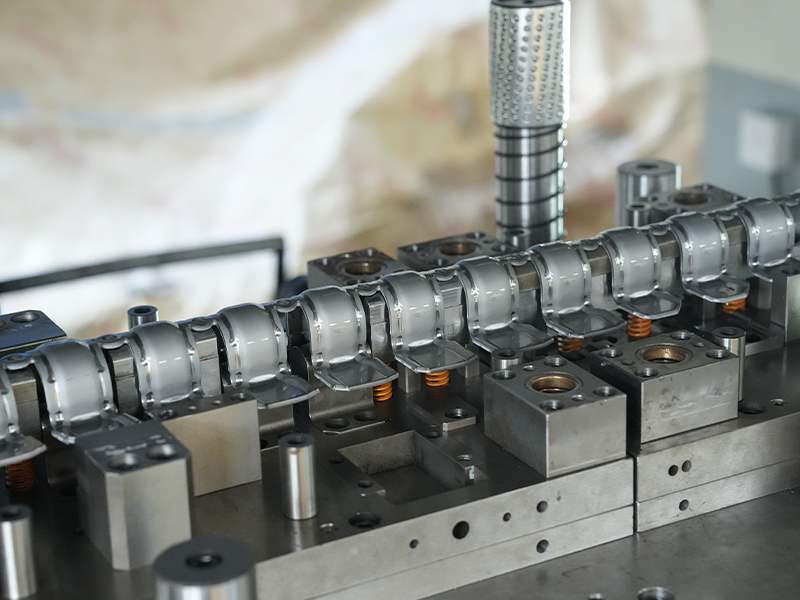

Precisie-stempelgereedschap: ontwerp en onderhoud

Gereedschappen vormen de ruggengraat van precisiestempelen. Het ontwerp, de materiaalkeuze en het onderhoud van matrijzen bepalen de haalbare toleranties en onderdeelkwaliteit. Het juiste gereedschap vermindert de variabiliteit en ondersteunt de productie van grote volumes zonder frequente stilstand.

Ontwerpoverwegingen bij het stempelen van matrijzen

- Tolerantievereisten: Matrijzen moeten worden bewerkt met nauwere toleranties dan het laatste onderdeel om rekening te houden met terugvering en materiaalstroom.

- Materiële hardheid: Matrijsstaal met de juiste hardheid is bestand tegen slijtage en verlengt de levensduur.

- Smeerstrategie: Ontworpen kanalen en zakken helpen de wrijving onder controle te houden, slijtage te verminderen en de kwaliteit van het onderdeeloppervlak te verbeteren.

- Modulariteit: Modulaire matrijscomponenten verkorten de wisseltijd van de armatuur en ondersteunen de variatie in onderdelen.

Routinematige onderhoudspraktijken voor gereedschappen

Het implementeren van een regelmatig onderhoudsschema voorkomt onverwachte stilstand en zorgt voor een consistente kwaliteit van de onderdelen. Typische onderhoudstaken zijn onder meer het reinigen van matrijzen, het controleren van de uitlijning, het slijpen van randen en het meten van slijtagepunten. Door gedetailleerde gereedschapslogboeken bij te houden, kunnen fabrikanten voorspellen wanneer een matrijs moet worden gerenoveerd voordat er defecten optreden.

Precisie-stempelproces: van ontwerp tot productie

Een gecontroleerde processtroom zorgt ervoor dat elk precisiestempelonderdeel voldoet aan de ontwerpspecificaties en voldoet aan de industrienormen. Hieronder staan de belangrijkste fasen in praktische termen:

1. Technisch ontwerp en simulatie

Tijdens het ontwerp gebruiken ingenieurs CAD en eindige elementenanalyse (FEA) om de onderdeelgeometrie te optimaliseren, materialen te selecteren en vormgedrag te simuleren. Simulatie identificeert potentiële problemen zoals scheuren of overmatig dunner worden voordat fysiek gereedschap wordt gebruikt.

2. Matrijzenfabricage en proefruns

Zodra het ontwerp is afgerond, worden precisiematrijzen vervaardigd met behulp van CNC-bewerkings- en EDM-processen. Een proefrun met daadwerkelijke materialen verifieert de pasvorm, maattoleranties en herhaalbaarheid van het proces. Aanpassingen worden geregistreerd en opnieuw getest totdat het proces stabiel is.

3. Inspectie van de productie en tijdens het proces

Hoge volumes zijn typisch voor precisiestempelen. Inline-inspectiemethoden, zoals lasermeting en visionsystemen, bewaken onderdelen in realtime. Kwaliteitscontroles worden met regelmatige tussenpozen geïntegreerd om afwijkingen vroegtijdig op te sporen en de uitvalpercentages te verminderen.

Algemene toepassingen en prestatievereisten

Precisiestansonderdelen zijn essentieel in markten waar maatnauwkeurigheid en betrouwbare prestaties van cruciaal belang zijn. Hieronder laten we specifieke industrieën zien en hoe hun vereisten de precisiestempelpraktijken bepalen.

| Industrie | Typische componenten | Prestatiebehoeften |

| Automobiel | Sensorbeugels, EMI-schermen | Hoge duurzaamheid, strakke maatvoering |

| Medische apparaten | Implantaathouders, chirurgische instrumentonderdelen | Biocompatibiliteit, nauwkeurige oppervlakteafwerking |

| Elektronica | Connectorterminals, afschermingscomponenten | Elektrische geleidbaarheid, toleranties op micronniveau |

Kwaliteitsborging en tolerantiecontrole

Precisiestansen vereist strenge kwaliteitsborgingsmethoden (QA) om ervoor te zorgen dat elk onderdeel aan de specificaties voldoet. QA-praktijken zijn geen vage inspecties; ze richten zich op de belangrijkste meetbare kenmerken van onderdelen en processen.

Kritische inspectietechnieken

- Coördinaatmeetmachines (CMM): Verifieer 3D-afmetingen met nauwkeurigheid op micronniveau.

- Optische comparatoren: Controleer profielen en uitlijning van elementen contactloos.

- Lasermicrometers: Meet diameters en onderdeeldikte inline.

- Statistische procescontrole (SPC): Volg trends in de loop van de tijd om variatie te verminderen en procesafwijkingen te identificeren.

Kostenoptimalisatiestrategieën voor precisiestempelen

Kostenoptimalisatie bij precisiestempelen is haalbaar zonder concessies te doen aan de kwaliteit. Gerichte verbeteringen in het materiaalgebruik, de levensduur van de matrijzen en de productiedoorvoer verlagen de kosten per eenheid en verbeteren het concurrentievermogen.

Praktische methoden om de kosten te verlagen

- Optimaliseer het blanco nesten om materiaalverspilling te minimaliseren.

- Investeer in duurzame matrijsmaterialen om de standtijd van het gereedschap te verlengen en het aantal wissels te verminderen.

- Gebruik progressieve matrijzen om meerdere bewerkingen in één doorgang te consolideren.

- Pas voorspellend onderhoud toe om onverwachte stilstand van de pers te voorkomen.

Door procesgegevens, prestatielogboeken van gereedschappen en inspectieresultaten van onderdelen georganiseerd te houden, kunnen fabrikanten knelpunten identificeren en prioriteit geven aan continue verbeteringen die meetbare waarde opleveren.