Inzicht in de grondoorzaken van oppervlakteschade

Het effectief voorkomen van krassen begint met inzicht in waar en hoe ze voorkomen in de productieworkflow. De voornaamste boosdoeners zijn niet altijd duidelijk. Slijtage kan optreden tijdens het uitwerpen van onderdelen uit de stempelmatrijs, tijdens het hanteren en overbrengen tussen bewerkingen, in bakken of containers, tijdens secundaire processen zoals ontbramen, en zelfs bij de uiteindelijke verpakking. De inherente hardheid van roestvrij staal is weliswaar bestand tegen vervorming, maar kan verrassend gevoelig zijn voor vreten en beschadigen wanneer twee metalen oppervlakken onder druk tegen elkaar glijden, waardoor materiaal wordt overgedragen en zichtbare krassen ontstaan. Het onderkennen van deze knelpunten is de eerste stap op weg naar het implementeren van gerichte tegenmaatregelen.

Proactieve strategieën: preventie aan de bron

Het beperken van schade moet al aan het begin van het productieproces beginnen. Het doel is om een omgeving te creëren waarin oppervlaktecontact wordt gecontroleerd, gedempt of geëlimineerd.

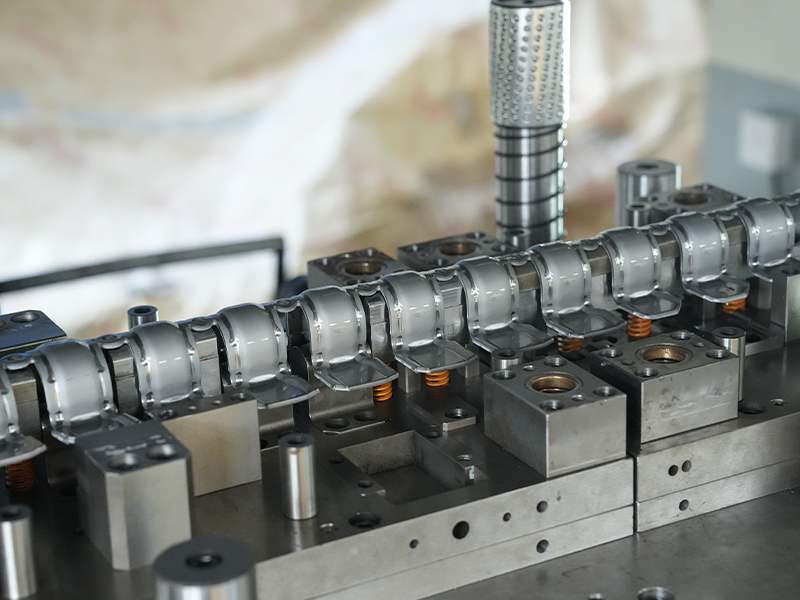

Gereedschaps- en matrijsontwerp voor bescherming

Het ontwerp en het onderhoud van de stempelmatrijs zelf zijn van cruciaal belang. Belangrijke praktijken zijn onder meer:

- Gebruik van gepolijste matrijsoppervlakken met een hoogwaardige oppervlakteafwerking (bijvoorbeeld #8 spiegelglans) in gebieden die in contact komen met de kritische oppervlakken van het onderdeel.

- Het specificeren van geschikte matrijsmaterialen zoals gehard gereedschapsstaal of hardmetalen inzetstukken om slijtage te weerstaan die bramen en onvolkomenheden kan veroorzaken die krassen op onderdelen veroorzaken.

- Het implementeren van gecontroleerde uitwerpsystemen met behulp van stikstofveren of gedempte pennen om ervoor te zorgen dat onderdelen soepel loskomen en niet over stalen oppervlakken worden gesleept.

- Het aanbrengen van gespecialiseerde coatings, zoals titaniumnitride (TiN) of Diamond-Like Carbon (DLC), op matrijscomponenten om wrijving en lijmslijtage (vreten) te verminderen.

Materiaal- en processelectie

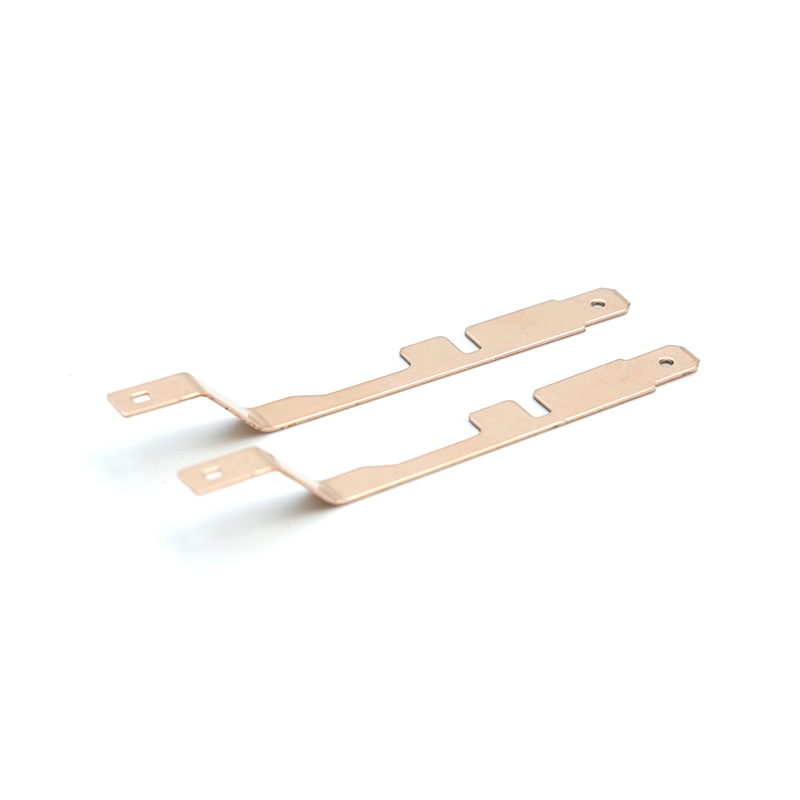

Het kiezen van de juiste roestvaststaalsoort en procesparameters kan de oppervlaktegevoeligheid aanzienlijk beïnvloeden. Gegloeid of zachter materiaal kan gevoeliger zijn voor krassen dan volledig hard materiaal, hoewel ze gemakkelijker te vormen zijn. Het gebruik van beschermende films, tijdelijke afpelbare polymeerlagen die vóór het stempelen op het spoelmateriaal worden aangebracht, of vloeibare smeermiddelen met antikrasadditieven, creëren een opofferingsbarrière tijdens het vormen en hanteren.

Behandelingsprotocollen: de factor mens en workflow

Zelfs met perfect gereedschap is onjuiste behandeling een belangrijke oorzaak van schade. Het opstellen en handhaven van strikte verwerkingsprotocollen is niet onderhandelbaar voor onderdelen met een hoge afwerking.

- Training voor operators: Het personeel moet schone, pluisvrije handschoenen van katoen of nitril dragen om vingerafdrukken en direct contact met metaal te voorkomen. Ze moeten worden getraind in het hanteren van onderdelen bij de randen of niet-kritieke oppervlakken.

- Werkstationontwerp: Gebruik gewatteerde, niet-schurende oppervlakken (bijvoorbeeld PVC, vilt of siliconenmatten) op alle werkstations, inspectieruimtes en verpakkingsstations.

- Scheiding en opslag van onderdelen: Laat gestempelde onderdelen nooit in grote hoeveelheden tuimelen of tegen elkaar wrijven. Gebruik scheidingsschotten, verdelers of individuele sleuven in trays. Voor opslag tijdens het proces stapelt u de onderdelen met beschermend tussenpapier of schuim.

Gecontroleerde omgevingen voor secundaire bewerkingen

Processen als lassen, slijpen, polijsten en reinigen brengen grote risico's met zich mee. Isoleer deze activiteiten fysiek of tijdelijk van schone verzamelruimtes. Er moeten speciale gereedschappen en armaturen worden gebruikt om kruisbesmetting met koolstofstaal of schurend afval te voorkomen. Gebruik bijvoorbeeld uitsluitend roestvrijstalen spaakwielen en borstels. Geautomatiseerde reinigingssystemen (ultrasoon, passivatie) hebben de voorkeur boven handmatig schrobben, omdat dit inconsistente krassen kan veroorzaken.

Verpakking: de laatste verdedigingslaag

Het verpakken is de laatste, cruciale stap om de integriteit van het oppervlak tijdens verzending te behouden. De verpakking moet het onderdeel volledig immobiliseren. Veel voorkomende effectieve methoden zijn onder meer:

| Verpakkingsmethode | Beste voor | Sleutelmateriaal |

| VCI-verpakking (Volatile Corrosion Inhibitor). | Voorkomt corrosie en lichte slijtage | VCI-papier, schuim of film |

| Aangepaste schuimholte | Hoogwaardige of delicate onderdelen met complexe geometrie | Polyethyleen- of polyurethaanschuim |

| Gecompartimenteerde plastic bakken | Kleine tot middelgrote onderdelen met grote volumes | Statisch dissipatieve of geleidende kunststoffen |

| Krimp-/stretchfolie met randbeschermers | Grote, platte onderdelen of samengestelde eenheden | Polyethyleenfolie met hoekbeschermers van schuim |

Inspectie, sortering en corrigerende maatregelen

Een robuust kwaliteitscontroleproces is essentieel voor het opsporen en aanpakken van oppervlaktedefecten. Inspectie moet plaatsvinden onder gecontroleerde verlichting (vaak wit LED-licht) in belangrijke fasen: na het stempelen, na secundaire bewerkingen en vóór de definitieve verpakking. Stel duidelijke, op monsters gebaseerde Acceptabele Kwaliteitsgrenzen (AQL) vast voor oppervlaktekrassen, waarbij de toegestane lengte, diepte en locatie worden gedefinieerd. Alle niet-conforme onderdelen moeten in quarantaine worden geplaatst. Voor kleine defecten kan een gecontroleerde, goedgekeurde polijstprocedure met steeds fijnere schuurmiddelen (bijvoorbeeld van Scotch-Brite-banden tot fijnkorrelige polijstmiddelen) worden gebruikt voor nabewerking, maar dit moet zorgvuldig worden beheerd om te voorkomen dat kritische afmetingen worden gewijzigd.

Het opbouwen van een cultuur van oppervlaktebewustzijn

Uiteindelijk voorkomt u krassen op Stempelonderdelen van roestvrij staal is geen oplossing in één stap, maar een alomvattend systeem. Het vereist het integreren van overwegingen vanaf het initiële ontwerp en de gereedschapstechniek tot aan het scheepsdok. De meest succesvolle fabrikanten koesteren een cultuur waarin elk teamlid, van de persoperator tot de verpakkingsspecialist, zijn rol bij het behoud van de integriteit van het oppervlak begrijpt. Dit wordt bereikt door voortdurende training, duidelijke standaard operationele procedures (SOP's) voor het hanteren en investeren in de juiste beschermende materialen en uitrusting, waarbij deze niet als kosten worden beschouwd, maar als essentiële waarborgen voor de productkwaliteit en klanttevredenheid.