Op koper gebaseerde geplateerde stempeldelen worden veel gebruikt in verschillende industrieën vanwege hun uitstekende elektrische geleidbaarheid, corrosieweerstand en aanpassingsvermogen aan verschillende mechanische toepassingen. Wanneer deze onderdelen echter worden blootgesteld aan omgevingen met hoge spanning, rijzen er vaak vragen over hun duurzaamheid en prestaties op de lange termijn. Het begrijpen van de factoren die de sterkte en levensduur van deze componenten beïnvloeden, is van cruciaal belang voor ingenieurs, ontwerpers en fabrikanten die erop vertrouwen in veeleisende toepassingen.

1. Op koper gebaseerde geplateerde stempelonderdelen begrijpen

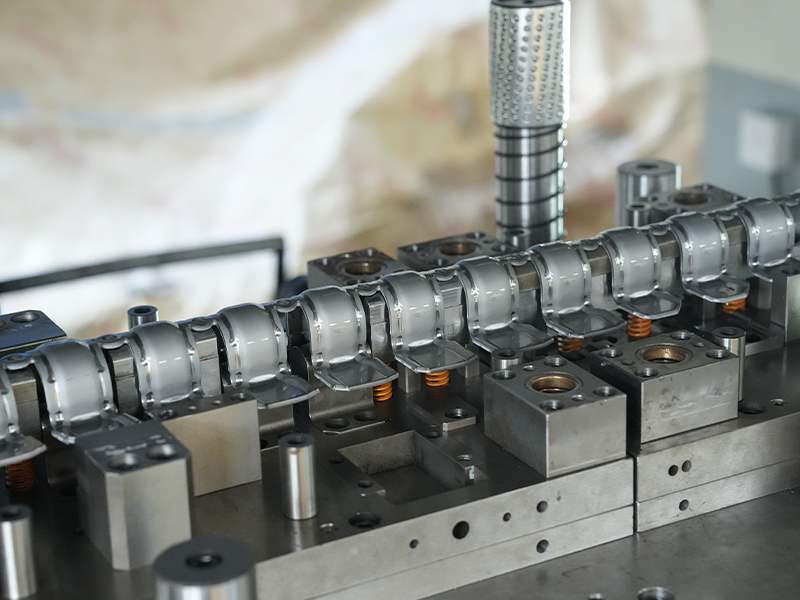

Op koper gebaseerde geplateerde stempelonderdelen worden doorgaans vervaardigd door dunne koperen of koperlegeringen in specifieke vormen te stempelen en vervolgens een plateerlaag aan te brengen, vaak nikkel, tin of andere beschermende metalen. De beplating dient meerdere doelen: het verbetert de corrosieweerstand, verbetert de geleidbaarheid van het oppervlak en verhoogt de slijtvastheid.

De combinatie van de intrinsieke eigenschappen van koper met de beschermende beplating maakt deze onderdelen geschikt voor gebruik in elektronica, auto-onderdelen, industriële machines en ruimtevaarttoepassingen, waar ze vaak worden blootgesteld aan repetitieve spanning, hoge temperaturen en mechanische belastingen.

2. Sleutelfactoren die de duurzaamheid beïnvloeden

De duurzaamheid van op koper gebaseerde stempelonderdelen onder hoge spanning wordt niet alleen bepaald door het materiaal zelf, maar door een combinatie van ontwerp-, fabricage- en omgevingsfactoren.

A. Materiaalkwaliteit

De zuiverheid, korrelstructuur en dikte van het basiskoper of de koperlegering hebben een aanzienlijke invloed op de duurzaamheid. Hoogzuiver koper biedt uitstekende geleidbaarheid, maar kan zachter zijn en gevoeliger voor vervorming onder stress. Legeringen zoals messing of brons zorgen voor een evenwicht tussen geleidbaarheid en mechanische sterkte, waardoor ze veerkrachtiger worden in scenario's met hoge spanning.

B. Plateringstype en dikte

Ook het type en de dikte van de plateerlaag spelen een cruciale rol. Vernikkelen zorgt bijvoorbeeld voor een hoge hardheid en slijtvastheid, terwijl vertind of verzilveren de geleidbaarheid kan verbeteren, maar zachter kan zijn. Een ongelijkmatige beplating of onvoldoende dikte kunnen zwakke punten veroorzaken, waardoor het onderdeel minder goed bestand is tegen mechanische belasting.

C. Productieproces

Het stempelproces zelf heeft invloed op de duurzaamheid. Factoren zoals stempeldruk, matrijsontwerp en precisie beïnvloeden de interne spanningsverdeling binnen het onderdeel. Slecht uitgevoerd stempelen kan resulteren in microscheuren, verharding door het werk of restspanning, wat de duurzaamheid onder belasting in gevaar kan brengen.

D. Omgevingsomstandigheden

Toepassingen met hoge spanning gaan vaak gepaard met zware omgevingsomstandigheden, waaronder temperatuurschommelingen, vochtigheid en blootstelling aan chemicaliën. Op koper gebaseerde geplateerde onderdelen kunnen corroderen als de beplating beschadigd is of als er incompatibele materialen aanwezig zijn, wat leidt tot verminderde mechanische prestaties en defecten onder spanning.

3. Mechanische spanning en de impact ervan

Hoge spanningsomstandigheden voor het stempelen van onderdelen kunnen trekspanning, buiging, afschuiving, trillingen en stoten omvatten. Elk type spanning heeft een andere invloed op op koper gebaseerde geplateerde onderdelen:

- Trekspanning: Zuiver koper kan uitrekken of vervormen onder aanhoudende trekbelastingen. Geplateerde lagen met een hogere hardheid kunnen helpen weerstand te bieden aan uitrekken, maar overmatige belasting kan delaminatie tussen de beplating en het basismateriaal veroorzaken.

- Buigspanning: Dunne koperen stempeldelen zijn gevoelig voor buig- of buigmoeheid. Een juiste legeringskeuze en hardingstechnieken tijdens het stempelen kunnen de weerstand vergroten.

- Schuif- en impactspanning: In toepassingen waarbij onderdelen plotseling worden belast, wordt de voorkeur gegeven aan koperlegeringen met een hoge taaiheid en duurzame beplating om scheuren of afbrokkelen te voorkomen.

4. Duurzaamheid testen onder hoge spanning

Het evalueren van de duurzaamheid van op koper gebaseerde stempelonderdelen vereist een combinatie van laboratoriumtests en simulaties uit de echte wereld. Veel voorkomende testmethoden zijn onder meer:

- Trekproeven: Meet de maximale spanning die een onderdeel kan weerstaan voordat het breekt.

- Buig- en buigtests: Beoordeel de weerstand tegen herhaaldelijk buigen en vermoeidheid.

- Corrosietesten: Simuleert blootstelling aan vocht, zout of chemicaliën om de integriteit van de galvanisering te beoordelen.

- Thermisch fietsen: Bepaalt hoe het onderdeel reageert op herhaalde temperatuurschommelingen.

Deze tests helpen ingenieurs potentiële zwakke punten te identificeren en de materiaalkeuze, het plaattype en de stempeltechnieken te optimaliseren om de prestaties te verbeteren.

5. Ontwerpoverwegingen voor toepassingen met hoge spanning

De duurzaamheid kan vaak worden verbeterd door een doordacht ontwerp. Belangrijke overwegingen zijn onder meer:

- Uniforme wanddikte: Het vermijden van dunne delen of scherpe hoeken vermindert de spanningsconcentratie.

- Vloeiende overgangen: Afgeronde randen en afschuiningen minimaliseren spanningsverhogers waar scheuren kunnen ontstaan.

- Geoptimaliseerde beplating: Het garanderen van voldoende plaatdikte en hechting verbetert de weerstand tegen slijtage en corrosie.

- Legering selectie: Het kiezen van koperlegeringen met een hogere mechanische sterkte of het integreren van versterkingskenmerken kan de prestaties verbeteren zonder dat dit ten koste gaat van de geleidbaarheid.

6. Onderhoud en levensduur

Zelfs de best ontworpen op koper gebaseerde stempelonderdelen hebben onderhoud nodig om duurzaamheid op de lange termijn onder stress te bereiken. De belangrijkste onderhoudsstrategieën zijn onder meer:

- Regelmatige inspecties: Let op tekenen van slijtage, corrosie of delaminatie van de beplating.

- Milieubescherming: Verminder indien mogelijk de blootstelling aan bijtende chemicaliën of vocht.

- Correcte behandeling: Vermijd overmatige mechanische kracht tijdens installatie of gebruik om microscheuren te voorkomen.

7. Praktische toepassingen en prestatieverwachtingen

Op koper gebaseerde geplateerde stempelonderdelen worden gebruikt in een verscheidenheid aan toepassingen met hoge spanning, waaronder:

- Elektrische connectoren in circuits met hoge stroomsterkte.

- Autosensoren en contacten blootgesteld aan trillingen.

- Lucht- en ruimtevaartcomponenten die betrouwbare mechanische en elektrische prestaties vereisen.

- Industriële machines die herhaaldelijke mechanische belasting ervaren.

Wanneer ze op de juiste manier zijn ontworpen, vervaardigd en onderhouden, kunnen deze onderdelen aanzienlijke spanningen weerstaan, terwijl de functionaliteit behouden blijft. De exacte levensduur hangt echter af van de combinatie van materiaalkeuze, plaatkwaliteit, mechanische belasting en blootstelling aan het milieu.

8. Conclusie

Op koper gebaseerde geplateerde stempelonderdelen bieden een veelzijdige combinatie van elektrische geleidbaarheid, corrosieweerstand en mechanische prestaties. Onder omstandigheden met hoge spanning hangt hun duurzaamheid af van een zorgvuldige materiaalkeuze, plaatkwaliteit, nauwkeurige stempeltechnieken en een doordacht ontwerp. Door de factoren te begrijpen die de prestaties beïnvloeden en de juiste test-, ontwerp- en onderhoudsstrategieën te implementeren, kunnen ingenieurs en fabrikanten ervoor zorgen dat deze componenten betrouwbaar presteren in veeleisende toepassingen.

Hoewel geen enkel onderdeel onverwoestbaar is, bieden op koper gebaseerde geplateerde stempelonderdelen, mits goed ontworpen en onderhouden, een duurzame en kosteneffectieve oplossing voor veel omgevingen met hoge stress.