Inzicht in roestvrijstalen stempelonderdelen in de moderne productie

Stempelonderdelen van roestvrij staal zijn nauwkeurig gevormde componenten die worden geproduceerd door roestvrijstalen platen te vormen door middel van mechanische persen en op maat gemaakte gereedschappen. Deze onderdelen worden veel gebruikt in de automobielsector, elektronica, medische apparatuur, industriële apparatuur en consumentenproducten vanwege hun sterkte, corrosieweerstand en maatvastheid. In tegenstelling tot generieke metaalbewerking vereist het stempelen van roestvrij staal een zorgvuldige controle van materiaaleigenschappen, gereedschapsontwerp en procesparameters om consistente kwaliteit op schaal te bereiken.

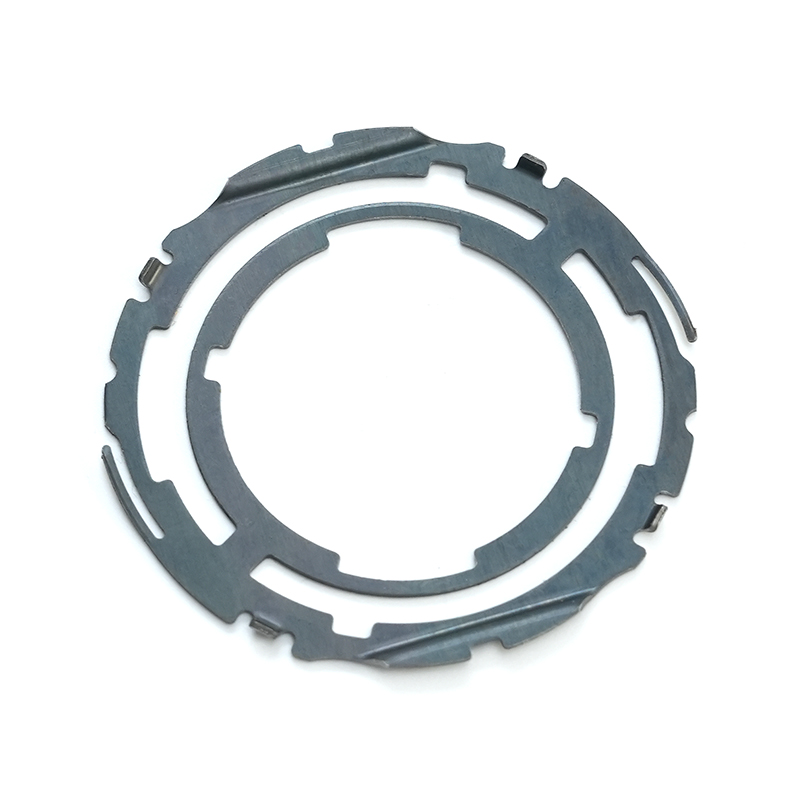

Fabrikanten kiezen voor roestvrijstalen stempelonderdelen wanneer ze grote volumes moeten produceren met nauwe toleranties, herhaalbaarheid en een lange levensduur. Het proces is zeer geschikt voor beugels, clips, behuizingen, terminals, afschermingscomponenten en structurele versterkingen die bestand moeten zijn tegen mechanische belasting en blootstelling aan omgevingsfactoren.

Belangrijke roestvrijstalen kwaliteiten die worden gebruikt voor stempeltoepassingen

Het selecteren van de juiste roestvrij staalsoort is van cruciaal belang voor succesvol stempelen. Elke kwaliteit biedt verschillende vormeigenschappen, corrosieweerstandsniveaus en kostenoverwegingen. De meest gebruikte kwaliteiten balanceren vervormbaarheid met mechanische prestaties.

- 304 roestvrij staal is de meest populaire keuze voor roestvrijstalen stempelonderdelen vanwege de uitstekende corrosieweerstand, goede ductiliteit en brede beschikbaarheid.

- 316 roestvrij staal biedt verbeterde weerstand tegen chemicaliën en zout water, waardoor het geschikt is voor maritieme, medische en voedselverwerkende componenten.

- 430 roestvrij staal is een ferritische kwaliteit die vaak wordt gebruikt wanneer magnetische eigenschappen en lagere materiaalkosten vereist zijn.

Materiaaldikte, korrelrichting en oppervlakteafwerking hebben ook invloed op de stempelprestaties. Dunnere meters verbeteren de vervormbaarheid, terwijl een consistente korreloriëntatie scheuren en vervorming tijdens het vormen vermindert.

Kernprocessen voor het stempelen van roestvrij staal uitgelegd

Roestvrijstalen stansonderdelen worden geproduceerd via verschillende vormtechnieken, vaak gecombineerd in één productielijn. De proceskeuze hangt af van de geometrie van het onderdeel, het productievolume en de tolerantievereisten.

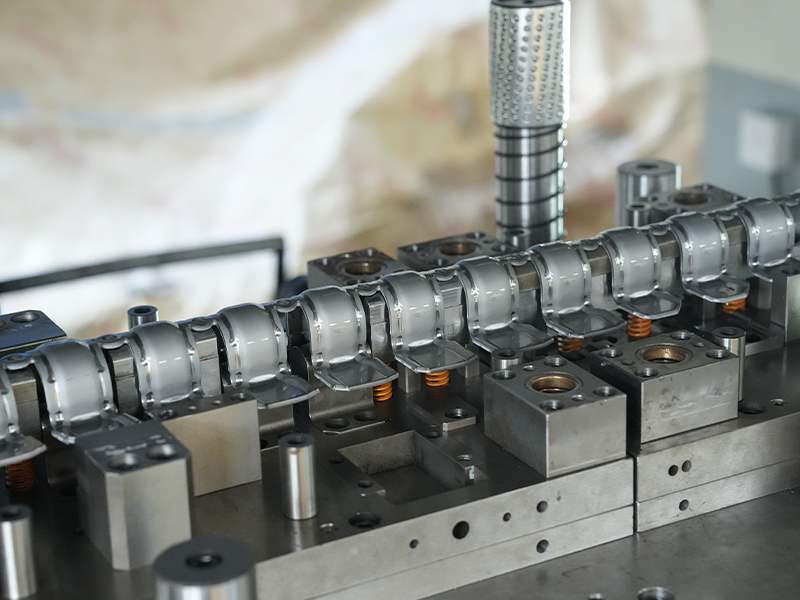

Progressief stempelen

Progressief stempelen maakt gebruik van een reeks stations binnen één enkele matrijs om meerdere bewerkingen uit te voeren, zoals stansen, doorboren, buigen en vormen. Deze methode is ideaal voor roestvrijstalen stempelonderdelen met grote volumes, complexe vormen en nauwe toleranties. Het minimaliseert de handling, verkort de cyclustijd en zorgt voor een consistente kwaliteit van de onderdelen.

Dieptrekken

Dieptrekken wordt gebruikt wanneer roestvrijstalen stansonderdelen een aanzienlijke diepte vereisen in verhouding tot hun diameter, zoals behuizingen of cilindrische componenten. Een goede smering, trekverhoudingen en materiaalkeuze zijn essentieel om scheuren of kreuken tijdens het proces te voorkomen.

Fijne blanking

Door fijn stansen ontstaan onderdelen met gladde randen en minimale bramen, waardoor het geschikt is voor roestvrijstalen componenten die hoge precisie en uitstekende randkwaliteit vereisen. Dit proces wordt vaak gebruikt voor tandwielen, vergrendelingsmechanismen en veiligheidskritische onderdelen.

Overwegingen bij het ontwerpen van gereedschappen voor het stempelen van roestvrij staal

Het gereedschapsontwerp heeft een directe invloed op de efficiëntie, levensduur en uitvoerkwaliteit van roestvrijstalen stempelonderdelen. Omdat roestvrij staal harder en schurender is dan koolstofstaal, moeten matrijzen worden ontworpen met het oog op duurzaamheid en precisie.

- Matrijsmaterialen bevatten vaak gehard gereedschapsstaal of hardmetalen inzetstukken om slijtage en vervorming te weerstaan.

- De juiste speling tussen stempel en matrijs is van cruciaal belang om braamvorming en gereedschapsspanning te verminderen.

- Strip- en geleidingssystemen helpen de uitlijning te behouden en materiaalvervorming te voorkomen.

Goed ontworpen gereedschappen verminderen de stilstandtijd, verbeteren de consistentie van de onderdelen en verlagen de productiekosten op de lange termijn voor roestvrijstalen stansonderdelen.

Tolerantiecontrole en precisie bij het stempelen van onderdelen

Precisie is een van de belangrijkste voordelen van roestvrijstalen stempelonderdelen. Het bereiken van nauwe toleranties vereist coördinatie tussen materiaaleigenschappen, persnauwkeurigheid en gereedschapskwaliteit. Typische toleranties variëren van ±0,05 mm tot ±0,1 mm, afhankelijk van de complexiteit en dikte van het onderdeel.

| Dikte bereik | Haalbare tolerantie | Typische toepassingen |

| 0,3–0,8 mm | ±0,05 mm | Elektronica, terminals |

| 0,8–2,0 mm | ±0,1 mm | Autobeugels |

Consistente tolerantiecontrole vermindert montageproblemen en verbetert de uitwisselbaarheid in massaproductieomgevingen.

Opties voor oppervlakteafwerking voor roestvrijstalen stempelonderdelen

Na het stempelen verbetert de oppervlakteafwerking het uiterlijk, de corrosieweerstand en de functionaliteit van roestvrijstalen stempelonderdelen. De afwerkingsmethode moet aansluiten bij de eisen voor eindgebruik van het onderdeel.

- Ontbramen verwijdert scherpe randen en verbetert de veiligheid tijdens het hanteren en monteren.

- Polijsten verbetert de gladheid van het oppervlak en de esthetische aantrekkingskracht van zichtbare componenten.

- Passivering verbetert de corrosieweerstand door oppervlakteverontreinigingen te verwijderen.

Door het juiste afwerkingsproces te kiezen, kan de levensduur van het product worden verlengd en de onderhoudsbehoefte worden verminderd.

Kwaliteitscontrolepraktijken bij het stempelen van roestvrij staal

Kwaliteitscontrole is essentieel voor het handhaven van de consistentie in roestvrijstalen stempelonderdelen, vooral in gereguleerde industrieën. Inspectiemethoden worden gedurende het hele productieproces geïntegreerd en worden niet alleen in de laatste fase toegepast.

Veel voorkomende kwaliteitscontrolepraktijken zijn onder meer dimensionale inspectie met behulp van schuifmaten of coördinatenmeetmachines, visuele controles op oppervlaktedefecten en materiaalverificatie via certificeringsregistraties. Statistische procesbeheersing wordt vaak toegepast om trends te monitoren en afwijkingen te voorkomen voordat er defecten optreden.

Kostenfactoren en ontwerpoptimalisatie voor stempelprojecten

De kosten van roestvrijstalen stempelonderdelen zijn afhankelijk van de materiaalkwaliteit, de dikte, de complexiteit van het gereedschap en het productievolume. Hoewel de investeringen in gereedschap aanzienlijk kunnen zijn, dalen de eenheidskosten snel bij hogere volumes.

Ontwerpoptimalisatie speelt een grote rol bij kostenreductie. Het vereenvoudigen van bochten, het handhaven van een uniforme wanddikte en het minimaliseren van secundaire bewerkingen kunnen de productie-efficiëntie aanzienlijk verbeteren zonder dat dit ten koste gaat van de prestaties.

Praktische toepassingen in alle sectoren

Roestvrijstalen stempelonderdelen worden in diverse industrieën gebruikt omdat ze duurzaamheid combineren met productie-efficiëntie. In de automobielindustrie ondersteunen ze structurele integriteits- en veiligheidssystemen. In de elektronica zorgen ze voor afscherming, aarding en nauwkeurige connectiviteit. De medische en voedselverwerkende industrie vertrouwt op roestvrijstalen stempelonderdelen voor hygiëne, corrosiebestendigheid en betrouwbaarheid op lange termijn.

Door de technische en praktische aspecten van het stempelen van roestvrij staal te begrijpen, kunnen ingenieurs en kopers weloverwogen beslissingen nemen, waardoor de onderdelen aan de prestatieverwachtingen voldoen en tegelijkertijd binnen het budget en de productietijdlijnen blijven.