Inzicht in koperstempelonderdelen en hun industriële toepassingen

Koperen stempeldelen zijn nauwkeurig gevormde componenten die zijn gemaakt door platen van koper of koperlegeringen in specifieke vormen te stempelen. Hun uitstekende elektrische geleidbaarheid, thermische prestaties en corrosieweerstand maken ze essentieel in veel sectoren. In tegenstelling tot generieke metalen onderdelen vereisen koperen stansonderdelen een strikte maatvoering en oppervlaktekwaliteit vanwege hun rol in elektrische systemen en mechanische assemblages met een hoge cyclus.

Industrieën die sterk afhankelijk zijn van koperen stempelonderdelen zijn onder meer:

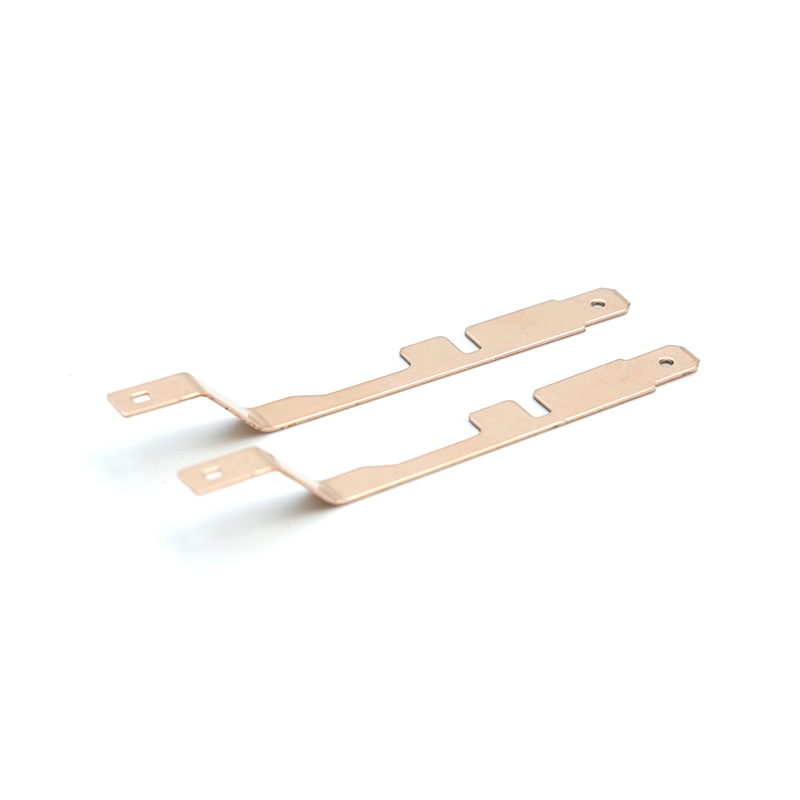

- Elektriciteit en elektronica — voor connectoren, terminals en rails;

- Automotive – voor sensoren, relais, contacten en EV-batterijsystemen;

- Telecommunicatie — voor RF-connectoren en geleidende schilden;

- Industriële machines — voor slijtvaste contacten en koellichamen.

Materiaalkeuze voor koperstempelonderdelen

Het selecteren van het juiste kopermateriaal is van cruciaal belang voor de stempelprestaties en de eindgebruiksfunctionaliteit. Materiaaleigenschappen beïnvloeden de vervormbaarheid, sterkte, geleidbaarheid en kosten. Veel voorkomende kopermaterialen zijn onder meer puur koper en koperlegeringen zoals messing en brons.

Zuivere koperkwaliteiten

Zuiver koper (C11000-, C10100-serie) biedt de hoogste elektrische en thermische geleidbaarheid onder de technische metalen. Het is ideaal voor stroomconnectoren en stroomrails waarbij minimale weerstand van cruciaal belang is. Zuiver koper heeft echter een lagere treksterkte in vergelijking met veel legeringen, waardoor een zorgvuldige procescontrole vereist is om scheuren tijdens het stempelen te voorkomen.

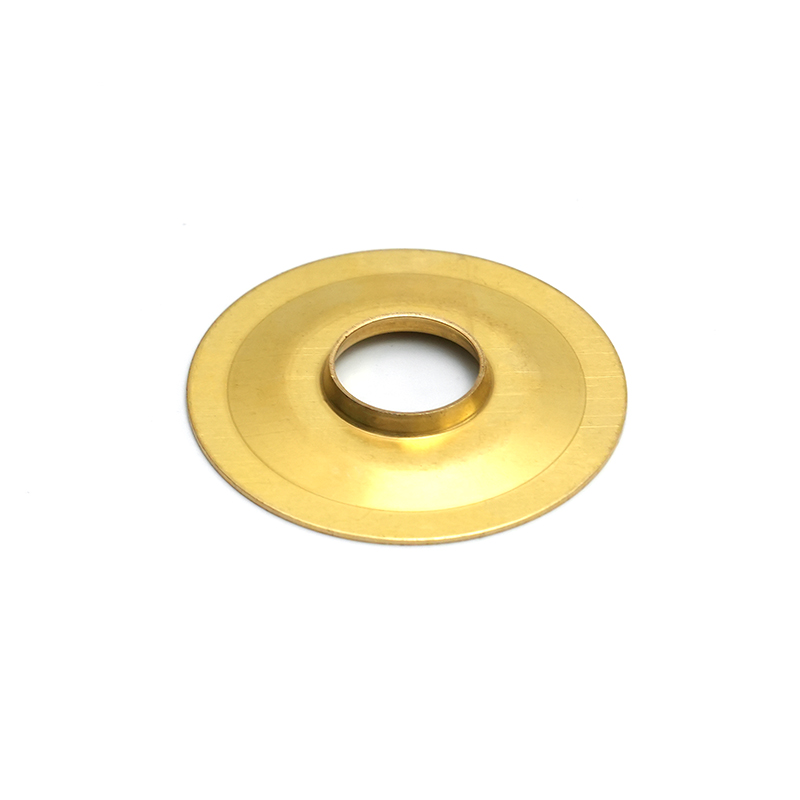

Gemeenschappelijke koperlegeringen: messing en brons

Koperlegeringen zoals messing (koper-zink) en brons (koper-tin) verbeteren de sterkte en slijtvastheid terwijl ze een redelijke geleidbaarheid behouden. Messing wordt vaak gebruikt voor aansluitingen en veercontacten vanwege de balans tussen vervormbaarheid en mechanische sterkte. Bronzen varianten zijn geselecteerd voor omgevingen die verbeterde corrosieweerstand of wrijvingsprestaties vereisen.

Ontwerpprincipes voor koperstempelonderdelen

Effectief ontwerp voor koperen stempelonderdelen gaat verder dan eenvoudige vormen. Een goed ontwerp vergemakkelijkt de maakbaarheid, vermindert uitval en zorgt voor functionele prestaties. De volgende principes begeleiden ingenieurs tijdens de ontwikkeling van onderdelen:

- Handhaaf een uniforme wanddikte: Een ongelijkmatige dikte kan tijdens het vormen scheuren of terugveren veroorzaken.

- Vermijd scherpe interne hoeken: Gebruik radii om de materiaalstroom te verbeteren en spanningsconcentraties te verminderen.

- Minimaliseer bramen en scherpe randen: Specificeer toleranties en afwerkingsvereisten om de secundaire ontbraamkosten te verlagen.

- Overweeg springback-effecten: Koperlegeringen kunnen na vorming terugveren; ontwerptoeslagen compenseren dit.

Tolerantie- en functiespecificaties

Koperstempelonderdelen vereisen vaak nauwe toleranties vanwege de koppeling met andere mechanische of elektrische samenstellingen. Specificeer toleranties op basis van de functie, bijvoorbeeld contactbreedtes die de stroomcapaciteit beïnvloeden of pindiameters die in behuizingen passen. Nauwere toleranties kunnen de complexiteit en de kosten van het gereedschap vergroten, dus breng de ontwerpbehoeften in evenwicht met de haalbaarheid van de productie.

Productieprocessen voor koperstempelonderdelen

Koperstempelen omvat het omzetten van vlakke platen of spoelmateriaal in complexe onderdelen met behulp van matrijzen en persen. Verschillende procesvariaties passen bij verschillende volumes en geometrieën:

Blanken en doordringen

Blanking snijdt de oorspronkelijke vorm uit een plaat of spoel. Door te prikken ontstaan gaten of interne uitsparingen. Deze bewerkingen vinden vaak plaats in de eerste fasen van progressieve matrijzen om herhaalbare kenmerken te produceren. Uiterst nauwkeurig stansen vermindert braamvorming en verbetert de stroomafwaartse vormkwaliteit.

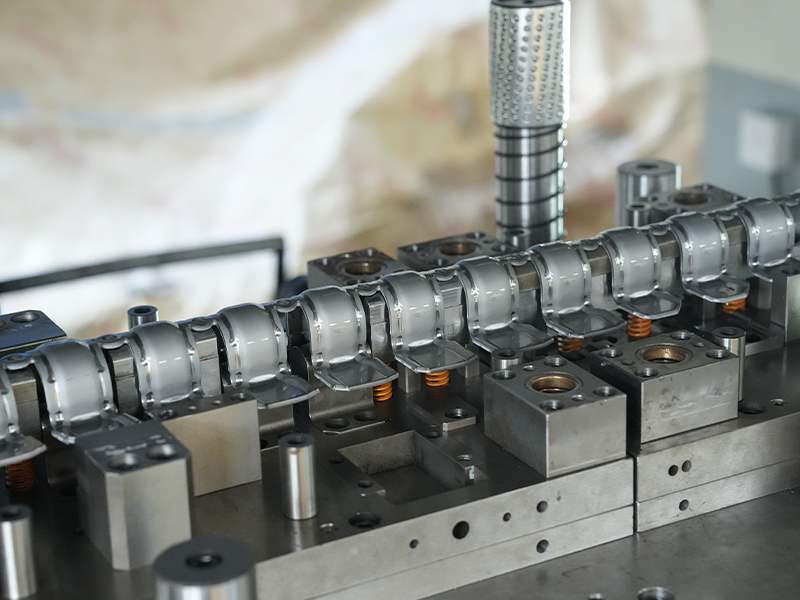

Progressief stempelen

Bij progressief stempelen wordt gebruik gemaakt van een reeks stations op één enkele stempelset. Elk station voegt bewerkingen toe zoals buigen, munten of vormen om complete onderdelen in één perscyclus te bouwen. Progressief stempelen is ideaal voor grote volumes vanwege de snelheid en herhaalbaarheid, maar de gereedschapskosten zijn hoger dan die van eenvoudige matrijzen, waardoor het het beste is voor middelgrote tot grote productieruns.

Fijne blanking voor precisieranden

Fijn stansen is een gespecialiseerd proces voor onderdelen die zeer gladde randen en een strakke maatvoering vereisen. Er wordt gebruik gemaakt van nauwkeurig bewerkte matrijzen met hoge druk om vervorming te verminderen. Hoewel duurder dan conventioneel stempelen, produceert fijn stansen onderdelen met een uitstekende geometrische nauwkeurigheid, geschikt voor kritische elektrische contacten of mechanische precisiecomponenten.

Gereedschaps- en persselectie voor koperstempelen

De keuze van gereedschappen en persen heeft rechtstreeks invloed op de productiekwaliteit, cyclustijd en kosten. Kopermaterialen hebben een goede ductiliteit, maar kunnen snel uitharden, dus het gereedschap moet robuust en nauwkeurig uitgelijnd zijn.

Matrijsmaterialen en coatings

Gereedschapsstaalsoorten met een hoog koolstofgehalte, zoals A2 of D2, worden vaak gebruikt voor stempelmatrijzen vanwege de slijtvastheid en taaiheid. Voor grote volumes kunnen gereedschapsstaal coatings zoals TiN of DLC krijgen om wrijving te verminderen en de levensduur te verlengen. Fijne stansmatrijzen vereisen vaak nog hardere materialen en vaker onderhoud.

Perstypen voor koperstempelen

Mechanische persen bieden hoge snelheid en herhaalbaarheid voor progressief stempelen. Voor precisiebewerkingen of langere slagen kunnen hydraulische persen worden geselecteerd. Servopersen bieden programmeerbare besturing voor variabele snelheid en verblijftijd, wat de vormcontrole voor complexe geometrieën verbetert.

Kwaliteitscontrole en inspectie voor koperstempelonderdelen

Kwaliteitsborging zorgt ervoor dat koperen stempelonderdelen voldoen aan gespecificeerde prestatiecriteria. Een robuust inspectieplan vermindert uitval en herbewerking en verbetert de betrouwbaarheid van onderdelen.

Dimensionale inspectie

Gebruik gekalibreerde meters, CMM (coördinatenmeetmachine) of optische comparatoren om kritische afmetingen te verifiëren. Voor runs met grote volumes kunnen geautomatiseerde vision-systemen kenmerken inline inspecteren om afwijkingen vroegtijdig op te sporen.

Oppervlakteafwerking en braambeheersing

De oppervlakteafwerking heeft invloed op de elektrische contactweerstand en de pasvorm van de montage. Inspecteer oppervlakken op krassen, putjes of bramen. Ontbramen kan nodig zijn door middel van tuimelen, borstelen of micro-ontbramen. Specificeer de vereisten voor de oppervlakteafwerking in microns (Ra) voor de duidelijkheid.

Mechanische en elektrische tests

Test afhankelijk van de toepassing de treksterkte, buigprestaties en geleidbaarheid. Elektrische contacten moeten worden getest op contactweerstand onder belasting. Documenteer testprotocollen om herhaalbaarheid en naleving van klantnormen te garanderen.

Kostenfactoren en doorlooptijdoverwegingen

Het inschatten van de kosten en doorlooptijden in een vroeg stadium van het project helpt bij het scheppen van realistische verwachtingen. Primaire kostenfactoren zijn onder meer het materiaaltype, de complexiteit van de onderdelen, het gereedschapsontwerp en het productievolume. Koperlegeringen zijn doorgaans duurder dan staal of aluminium, dus ontwerpoptimalisatie kan afval verminderen en de kosten verlagen.

| Kostenfactor | Impact | Opmerkingen |

| Materiaaltype | Hoog | Legeringen versus puur koper |

| Gereedschapscomplexiteit | Hoog | Progressieve versus eenvoudige matrijzen |

| Productievolume | Middelmatig | Schaalvoordelen |

| Inspectievereisten | Middelmatig | Inline versus eindinspectie |

De doorlooptijd wordt beïnvloed door gereedschapsontwerp en goedkeuringscycli. Voor op maat gemaakte progressieve matrijzen zijn mogelijk enkele weken ontwerp- en proefruns nodig, terwijl eenvoudige stempelgereedschappen sneller kunnen worden geleverd. Vroegtijdige betrokkenheid bij leveranciers helpt vertragingen te verminderen.

Het selecteren van de juiste leverancier van koperstempels

Door te kiezen voor een leverancier met expertise op het gebied van koperstansen bent u verzekerd van kwaliteit en tijdige levering. Evalueer potentiële partners op basis van gereedschapsmogelijkheden, materiaalervaring, productiecapaciteit en inspectiesystemen. Vraag monsters of prototypes aan om de mogelijkheden te valideren voordat u zich tot grote runs begeeft.